IFOY MGZN 2025

Das IFOY MGZN ist das Magazin zum IFOY AWARD: Alles über die IFOY TEST DAYS, das TEST CAMP INTRALOGISTICS, alle Testergebnisse und Testberichte, News, Reportagen und wie man sich für 2026 bewerben kann.

IFOY MGZN 2025

IFOY Schirmherrschaft

IFOY Träger

IFOY Partner

IFOY AWARD 2024

Warehouse Truck "highlifter"

Nominierungen

ESR 1200

|

EJC 112i

|

Mobile Robot

Nominierungen

STILL EXV iGo

|

INDUROS

|

SOTO

|

Stationary Robot

Nominierungen

SLS600 shuttle robot system

|

SSI Piece Picking

|

Integrated Customer Solution

Nominierungen

AMR-Flotte bei BMW

|

Mobile Transportroboter bei Mercedes

|

Special of the Year

Nominierungen

iCP Gabelträgerwaage mit Weighing-in-Motion-Technologie

|

GLOBE XLP80

|

Toposens ECHO ONE

|

IFOY Start-up of the Year

Nominierungen

BOX ID ProcessGuard

|

mocci Smart Pedal Vehicle

|

CYBRID Exoskelett

|

Brightpick Autopicker

|

SSI Piece Picking

SSI SCHÄFER

IFOY-Kategorie

Stationary Robot

Zusammenfassung

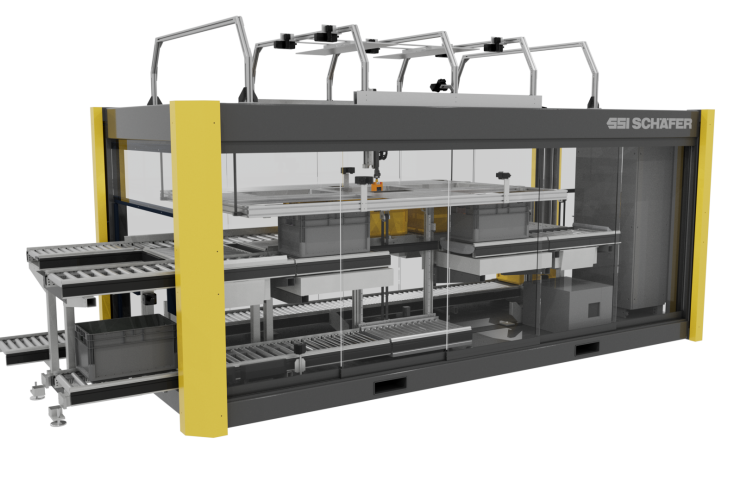

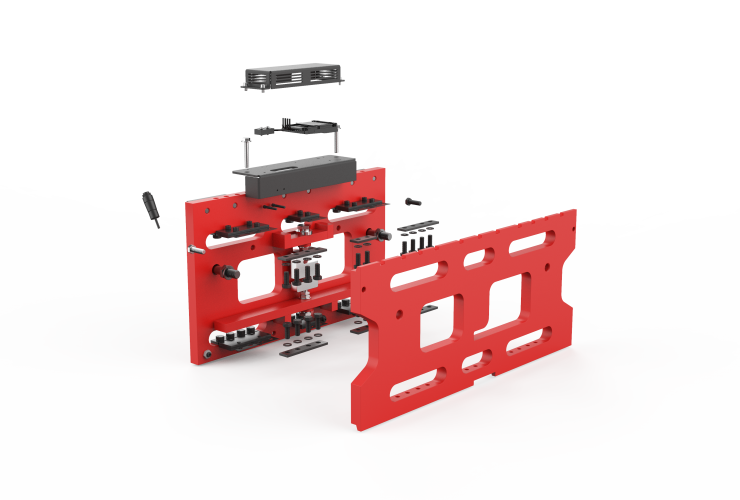

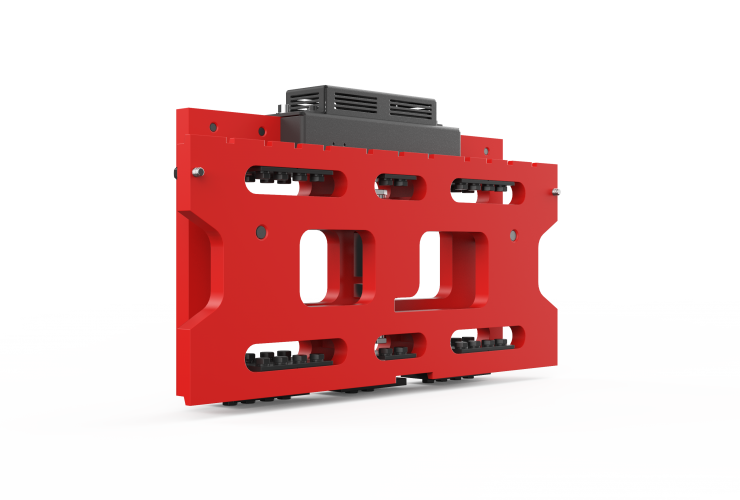

SSI Piece Picking ermöglicht die vollautomatisierte Stückgutkommissionierung. Sie kommt dort zum Einsatz, wo Einzelstücke im Kleinteilebereich kommissioniert werden müssen und höchste Präzision gefragt ist. Die vielseitig einsetzbare Systemlösung inklusive zugehöriger smarter Software überzeugt durch erweiterte Funktionen, wie Pick&Place, Objekterkennung mittels Künstlicher Intelligenz (KI), patentierte Greifpunktbestimmung und ein schonendes Produkthandling.

Beschreibung

SSI Piece Picking von SSI SCHÄFER ist eine innovative Robotiklösung für die Einzelstückkommissionierung. Sie automatisiert und beschleunigt den repetitiven und anstrengenden Prozess der manuellen Kommissionierung und bietet Flexibilität in Spitzenzeiten. Die KI-gestützte Objekterkennung und die moderne Greifertechnologie ermöglichen das sichere und schnelle Greifen von Waren. Dies geschieht mit kompakten Saugnäpfen, die selbst Kleinstteile ohne Verzögerung erfassen können, jeden Winkel erreichen und die Produkte schonend handeln. Aber auch größere/schwerere Produkte können durch die automatische Adaption der Geschwindigkeit gehandhabt werden.

Die Roboter lernen mittels Machine Learning stetig aus ihren Erfahrungen, was zu einer wachsenden Wissensdatenbank führt. Neben dem Pick&Drop-Verfahren wird auch Pick&Place verwendet, um Produkte schonend zu behandeln und den Füllgrad optimal zu nutzen. Weitere Features werden in Kürze folgen, darunter die vollautomatische Taschenbeladung (Pick-to-Pouch).

WAMAS Piece Picking aus dem WAMAS Softwareportfolio steuert den Materialfluss. Als „Mastermind“ der industriellen Bildverarbeitungslösung fungiert das in der Logistiksoftware enthaltene Vision-Softwaremodul, was aufwändige TeachIng-Prozesse ablöst. Das Blackbox-Design ermöglicht eine vollständige Vorinstallation inklusive Tests im Werk, die Plug&Play-Installation macht die Inbetriebnahme unkompliziert. Die Lösung ist flexibel und ideal kombinierbar mit Ware-zur-Person-Arbeitsplätzen.

Bewerbungsdaten

Innovation

Im Laufe der Zeit traten bei der Vorgängerversion einige Herausforderungen zutage, darunter eine begrenzte Reichweite aufgrund des Knickarmroboters, eingeschränkte Funktionalitäten (nur Pick&Drop) und eine anspruchsvolle Integration in die Gesamtlösung. Die neue Variante hingegen bietet zahlreiche Stärken:

- Basierend auf bestehender Software und Erfahrung.

- Höhere Reichweite durch Portalroboter.

- Neue Funktionalitäten wie Pick, Scan and Place.

- Erleichterte Integration durch Blackbox-Konzept.

Die kombinierte Zelle/Roboter-SPS (Speicherprogrammierbare Steuerung) integriert Bewegungssteuerung, Logik, Sicherheitsaspekte und Prozesssteuerung in einem einzigen System. Dabei ist kein Teach-in erforderlich – lediglich Informationen zur Größe und Form der Produkte vom Host sind notwendig. Die Leseratenoptimierung durch Barcodedetektion erhöht die Prozesssicherheit erheblich. Anstelle von herkömmlichen Greifern kommen kleinere, kompakte Saugnäpfe zum Einsatz, die eine schnelle und anpassbare Handhabung selbst von Kleinstteilen ermöglichen.

Die nahtlose Integration in bestehende WAMAS-Installationen lässt eine reibungslose Verbindung zur WAMAS WMS/MFS (Warehouse Management System/ Materialflusssystem) Businesslogik zu. Die eigenständige Roboterzelle ist mit modernster 2D- und 3D-Vision ausgestattet, um den Materialfluss des Roboters präzise zu steuern. Zusätzlich erlaubt das Blackbox-Szenario eine eigenständige Behandlung von Fehlersituationen ohne direkte Interaktion mit dem WMS/MFS.

Marktrelevanz

Mit einer jährlichen Wachstumsrate von über 50 Prozent im Bereich Piece Picking hat diese Lösung äußerst großes Marktpotenzial. Einzelstückkommissionierung ist ein kosten- und personalintensiver Prozess, der bei den Mitarbeitenden hohe Konzentration erfordert. Der Pickroboter in Kombination mit WAMAS Piece Picking bietet eine effiziente Lösung, um Arbeitskräfte zu entlasten und die Auftragsabwicklung effektiv zu gestalten.

Die Anwendung ist besonders gut für Langsam- und Mitteldreher geeignet und kann intelligent mit Förder- und Shuttlesystemen kombiniert werden. Aufgrund der hohen Systemzuverlässigkeit ist SSI Piece Picking nicht nur für die Industrie, sondern auch für den E-Commerce und Third Party Logistics Provider (3PL) geeignet. Für den Fashionbereich ist vor allem die Kombination mit der angedachten Pick-to-Pouch-Lösung interessant.

Die SSI Piece Picking Lösung zeigt aber besonders im Gesundheitswesen und der Kosmetikbranche ihr volles Potenzial, wo eine schonende Handhabung und fehlerfreie Kommissionierung von größter Bedeutung sind. Im Pharmasektor kann sie bereits 80 Prozemt des Produktspektrums abdecken, darunter verschiedene Verpackungsformen wie kubische, zylindrische, tubenförmige und Blister-Verpackungen. Die Produktpalette wird kontinuierlich erweitert, um noch mehr Formate zu unterstützen.

Hauptvorteile für den Kunden

Patentierte Greifpunktoptimierung: Die patentierte Pickpunktoptimierung bewirkt eine künstliche Verlagerung des Greifpunkts und stellt dadurch sicher, dass Barcodes nicht verdeckt werden und sich unmittelbar scannen lassen.

High-Performance: Der Einsatz von Portalrobotern mit Saugnäpfen anstelle von Greifern bietet maximale Flexibilität. Die Geschwindigkeit des Roboters wird individuell an das Produkt angepasst, was bis zu 1.200 Picks pro Stunde ermöglicht.

Pick&Place: Der Roboter handhabt empfindliche Produkte sorgfältig und legt sie so nah wie möglich am Behälterboden oder an bereits im Behälter befindlichen Artikeln ab. Dies optimiert ferner die Nutzung des verfügbaren Füllgrads.

Smarte Technologie: Künstliche Intelligenz (KI) in der Objekterkennung und die Integration von Scan- und Verwiegefunktionen gewährleisten eine fehlerfreie Produktverifizierung. Unerwartete Herausforderungen, wie unlesbare Barcodes, kann das System automatisch beheben, was manuelle Eingriffe minimiert.

Hochperformante Software: Die leistungsstarke Software, die Teil des WAMAS-Portfolios von SSI SCHÄFER ist, bildet das Rückgrat der Lösung. Sie kann nahtlos in bestehende Systeme integriert werden und bietet eine robuste Grundlage für die Steuerung des Roboters.

Vielseitig einsetzbar: Egal ob kubische, zylindrische, tubenförmige oder Blister-Verpackungen – die Applikation ist branchenübergreifend für vielfältige Warensortimente einsetzbar. Und wird dank Machine Learning mit jedem Pick besser.

Technische Daten

Video: SSI Piece Picking - Roboterbasierte Einzelstückkommissionierung für Höchstleistung im Sekundentakt

IFOY Test

| Name | SSI SCHÄFER, SSI Piece Picking |

| Category | Stationary Robot |

| Date of Test | 09.-10. April 2024 |

Testbericht

Aufgrund der Komplexität der vollautomatischen Anlage zur Stückgutkommissionierung konnte das Piece-Picking-Modul von SSI SCHÄFER nicht während der IFOY TEST DAYS in Dortmund geprüft werden. Daher wurde es bei einem Ortstermin im Rahmen der LogiMAT in Augenschein genommen.

Fliehkräfte aufgrund von Rotationsbewegungen eines Knickarmroboters gehören mit dem von SSI SCHÄFER entwickelten Piece-Picking der Vergangenheit an. Stattdessen bringt ein Portalroboter in Miniaturausführung den Greifer der Piece-Picking-Zelle an jede beliebige Position der Quell- und Zielbehälter. Mit dem Knickarmroboter hatte der Greifer einen eingeschränkten Aktionsraum und das sanfte Ablegen empfindlicher Ware war nicht mehr möglich. Das Hauptziel der Neuentwicklung war die Vermeidung von Behälterwechselzeiten. Während man bei manuellen Pickern von bis zu 350 Picks pro Stunde spricht, kann bei der maschinellen Lösung von etwa 1200 Picks pro Stunde ausgegangen werden – also rund dem Vierfachen. Bei dreischichtigem Betrieb überrascht daher eine Amortisationszeit der Anlage von unter einem Jahr nicht wirklich.

Im Fokus der Entwicklung stand nicht nur der Roboter selbst, sondern auch die ganzheitliche Betrachtung der Technik inklusive Zuführung, Abführung und Sicherheitstechnik. Der Roboter übernimmt dabei alles: Weniger Schnittstellen, weniger Kommunikation und kein Bedarf für einen Operator, dem der Roboter erklären müsste, wie er mit auftretenden Fehlern umgehen soll. SSI SCHÄFER hat zudem Lösungen für typische Fehlerquellen gefunden, wie beispielsweise Probleme beim Greifen oder falsches Ablegen von Produkten, die dann ausgeschleust werden. Auch ein Doppelpick wird detektiert und „on the fly“ wieder zurückgelegt. Zudem ist eine patentierte Pickpunkt-Identifizierung integriert, um sicherzustellen, dass ein Greifer keinen Barcode überdeckt.

Da der Roboter drei Zielbehälter zur Verfügung hat, ist man auch in der Sequenzierung etwas flexibler. Es gibt immer eine Position, von der gegriffen wird, und mindestens eine Position, in die abgelegt werden kann. Die Quellbehälter können bis zu vier Unterteilungen haben, was bedeutet, dass vier Produkte in einem Quellbehälter angeboten werden können.

Für den Greifprozess selbst gibt es eine 2D- und eine 3D-Kamera, deren beide Bilder übereinandergelegt werden. Der Sauger selbst kann auch abknicken beziehungsweise seitlich greifen, und zwar in zwei Stufen (mehr ist nicht notwendig). Die Wiegetoleranz der Anlage liegt bei 5 Gramm (bei maximal 35 Kilogramm). Bewegt werden die Teile mit einer Geschwindigkeit von zwei Metern pro Sekunde.

Die SSI-Piece-Picking-Zelle wird in Kamen hergestellt und kompakt in einem 20-Fuß-Container an die Kunden geliefert. Eine erste Anlage wurde bereits an einen irischen Pharma-Distributor geliefert, und eine baugleiche Zelle wird folgen. In Kanada sind bereits acht Piece-Picking-Roboter im Einsatz, die auf Knickarm-Technologie basieren. Das Projekt wird von den drei SSI-SCHÄFER-Standorten Giebelstadt, Graz und Kamen vorangetrieben.

SSI SCHÄFER bietet die Roboterzelle auch anderen Generalunternehmern an.

IFOY Fazit

Die Werksabnahme mit dem Kunden erfolgt bei SSI SCHÄFER. Nach der Lieferung ist die Piece-Picking-Zelle in der Regel innerhalb eines Tages betriebsbereit. Der Portalroboter mit Saugnäpfen bietet maximale Flexibilität und kann empfindliche Güter sorgfältig handhaben, indem er sie so nahe wie möglich am Behälterboden oder an bereits im Zielbehälter befindliche Waren ablegt. Das Piece-Picking-Ensemble ist für verschiedenste Anwendungen geeignet: kubische, zylindrische, tubenförmige oder Blister-Verpackungen.

IFOY Innovation Check

IFOY Innovation Check

Funktionalität / Art der Umsetzung

Das mit hoher Zuverlässigkeit viele Warentypen von zwei Quellbehältern zu drei Zielbehältern variabler Größe kommissionierende Picking-System hinterließ im Test einen technisch soliden und hochwertigen Eindruck. Durch den Einsatz eines Portalroboters kann der Arbeitsraum im Vergleich zu einem Knickgelenkarmroboter optimal bei hohen Arbeitsgeschwindigkeiten von bis zu 1200 Picks pro Stunde abgedeckt werden. Viele durchdachte Details wie ein knickbarer Sauggreifer, eine Ummantelung am Sauggreifer für zusätzliche Stabilität der Griffe, optimierte Greifposen ohne Verdeckung von Barcodes auf dem Produkt, produktindividuell optimierte Verfahrgeschwindigkeiten des Roboters und eine Vielzahl an hochwertiger Sensorik zur Sicherstellung höchster Fehlertoleranz fallen positiv in der Umsetzung auf.

Neuheit / Innovation

Als Hauptinnovation kann bei diesem Pick-Roboter für die Einzelstückgut-Kommissionierung der hohe Integrationsgrad mit der umliegenden Fördertechnik und die umfangreichen Sicherheitsfunktionen, wie etwa ein Barcodescanner zur Produktverifizierung, Lichtgitter über den Behältern zur Detektion erfolgreich kommissionierter beziehungsweise abgefallener Produkte sowie eine hochwertige Wiegetechnik (Toleranz 5 g auf 35 kg) zur Vermeidung von Doppelpicks angesehen werden. Die daraus resultierende Fehlertoleranz und Robustheit soll um Faktor 10 weniger Fehler und manuelle Eingriffe zur Folge haben. Ebenfalls innovativ ist das kompakte Standardcontainerformat des Picking-Systems, wodurch die Anlage noch im Werk abgenommen und binnen eines Tages im Lager des Kunden in Betrieb genommen werden kann.

Kundennutzen

Aufgrund des Containerformats und der guten Integration mit der umliegenden Fördertechnik ist der direkte Austausch manueller Pickstation möglich. Die automatische Picking-Lösung ist für eine optimale Auslastung bei hohem Durchsatz entworfen und erreicht bei einem vergleichbarem Footprint zur manuellen Pickstation gleiche Leistungswerte. Da die Zellsteuerung den Roboter und die Peripherie steuert, kann sie die meisten Fehler im Betrieb erkennen und oft selbst lösen oder einem manuellen Prozess über die Fördertechnik zuführen. Die Anlage ist von allen Seiten gut zugänglich und damit wartungsfreundlich gestaltet.

Marktrelevanz

Im Wachstumsmarkt der Picking-Systeme für automatisierte Warenlager adressiert das Kommissioniersystem insbesondere die Branchen E-Commerce, Pharma, Handelswaren, Fashion und Warenverteilzentren und punktet hier durch die vollintegrierte steuerungstechnische Anbindung an die Fördertechnik des Warenlagers. Die Amortisationszeit liegt bei einem Jahr im Dreischichtbetrieb oder bei zwei Jahren im Zweischichtbetrieb.

IFOY Fazit

Die SSI Piece Picking Lösung adressiert den Wachstumsmarkt der automatischen Kommissionierung von Einzelstückgütern in automatischen Warenlagersystemen. Die technisch sehr solide und im Detail optimierte Anlage weist eine hohe Zuverlässigkeit und einen hohen Integrationsgrad mit der Fördertechnik und den Sicherheitsfunktionen auf und erreicht deswegen eine um Größenordnungen höhere Prozessfehlertoleranz und Robustheit sowie eine Performance von bis zu 1200 Picks/h. Im Container-Format ist das System sehr kompakt, binnen eines Tages beim Kunden in Betrieb genommen und amortisiert sich nach 1 bis 2 Jahren.

|

Funktionalität / Art der Umsetzung |

++ |

|

Neuheit / Innovation |

+ |

|

Kundennutzen |

++ |

|

Marktrelevanz |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / -- nicht vorhanden |

|

SSI Piece Picking

SSI SCHÄFER

IFOY category

Stationary Robot

Summary

SSI Piece Picking enables fully automated piece picking. It is used where individual pieces in the small parts area have to be picked and highest precision is required. This versatile solution, which includes a dedicated smart software, boasts advanced functions such as Pick&Place, object recognition using artificial intelligence (AI), a patented gripping point determination, and extremely gentle product handling.

Description

SSI Piece Picking from SSI SCHAEFER is an innovative robotics solution for single piece picking. It automates and accelerates the repetitive and strenuous process of manual order picking and offers flexibility during peak times. AI-supported object recognition and modern gripper technology enable the safe and fast gripping of goods. This is done with compact suction cups that can grasp even the smallest parts without delay, reach every angle and handle the products gently. But even larger/heavier products can be handled thanks to the automatic adaptation of the speed.

Machine learning also enables the robots to gain experience with each pick and learn from it, creating a knowledge database available to all other robots. In addition to the Pick&Drop process, Pick&Place is also used to handle products gently and make optimum use of the fill level. Further features will follow shortly, including fully automatic pouch loading (Pick-to-Pouch).

WAMAS Piece Picking from the WAMAS portfolio provides optimized control for material flows. The vision software module included in the logistics software acts as the "mastermind" of the industrial image processing solution, thus eliminating the need for time-consuming teach-in processes. The black box design enables complete pre-installation including factory tests, while the Plug&Play installation makes start-up uncomplicated. The solution is flexible and can be ideally combined with goods-to-person workstations.

Entry Data

Innovation

Over time, some challenges emerged with the previous version, including a limited reach due to the articulated arm robot, limited functionalities (Pick&Drop only), and a challenging integration into the overall solution. The new version, on the other hand, offers numerous strengths:

- Based on existing software and experience.

- Higher reach through gantry robots.

- New functionalities such as Pick, Scan&Place.

- Easier integration due to black box concept.

The combined cell/robot PLC (programmable logic controller) integrates motion control, logic, safety aspects and process control in a single system. No Teach-in is required – only information on the size and shape of the products from the host is necessary. Read rate optimization through barcode detection significantly increases process reliability. Smaller, compact suction cups are used instead of conventional grippers, enabling fast and adaptable handling of even the smallest parts.

Seamless integration with existing WAMAS installations allows a smooth connection to the WAMAS WMS/MFS (Warehouse Management System/ Material Flow System) business logic. The stand-alone robot cell is equipped with state-of-the-art 2D and 3D vision to precisely control the material flow of the robot. In addition, the black box scenario allows independent handling of error situations without direct interaction with the WMS/MFS.

Marktet relevance

With an annual growth rate of over 50 percent in the area of Piece Picking, this solution has extremely high market potential. Piece picking is a cost- and labor-intensive process that requires a high level of concentration from employees. The picking robot in combination with WAMAS Piece Picking offers an efficient solution to relieve labor and make order processing effective.

The application is particularly well suited for slow and medium movers and can be intelligently combined with conveyor and shuttle systems. Due to the high system reliability, SSI Piece Picking is not only suitable for the industry, but also for e-commerce and third-party logistics providers (3PL). For the fashion sector, the combination with the planned Pick-to-Pouch solution is particularly interesting.

However, the SSI Piece Picking solution shows its full potential especially in the healthcare and cosmetics industry, where gentle handling and error-free picking are of utmost importance. In the pharmaceutical sector, it can already cover 80 percent of the product spectrum, including various packaging shapes such as cubic, cylindrical, tubular and blister packaging. The product range is continuously being expanded to support even more formats.

Main customer benefits

Patented pick point optimization: The patented pick point optimization causes an artificial displacement of the grip point, thereby ensuring that barcodes are not covered and can be scanned immediately.

High performance: The use of gantry robots with suction cups instead of grippers offers maximum flexibility. The speed of the robot is individually adapted to the product, allowing up to 1,200 picks per hour.

Pick&Place: The robot handles delicate products carefully, placing them as close as possible to the bottom of the container or to items already in the container. This further optimizes the use of the available fill level.

Smart technology: Artificial intelligence (AI) in object recognition and integration of scanning and weighing functions ensure error-free product verification. Unexpected challenges, such as unreadable barcodes, can be automatically resolved by the system, minimizing manual intervention.

High-performance software: The powerful software, which is part of SSI SCHAEFER's WAMAS portfolio, forms the backbone of the solution. It can be seamlessly integrated into existing systems and provides a robust basis for controlling the robot.

Versatile in use: Whether cubic, cylindrical, tube-shaped or blister packaging – the application can be used across all industries for a wide range of product assortments. And thanks to machine learning, it gets better with every pick.

Technical data

Video: SSI Piece Picking - Roboterbasierte Einzelstückkommissionierung für Höchstleistung im Sekundentakt

IFOY Test

| Name | SSI SCHÄFER, SSI Piece Picking |

| Category | Stationary Robot |

| Date of Test | April 9 to 10, 2024 |

Test Report

Due to the complexity of the fully automated piece picking system, the piece picking module from SSI SCHÄFER could not be tested during the IFOY TEST DAYS in Dortmund. It was therefore inspected during an on-site visit at LogiMAT 2024.

Centrifugal forces due to the rotational movements of an articulated robot are a thing of the past with the piece picking system developed by SSI SCHÄFER. Instead, a miniature gantry robot moves the gripper of the piece-picking cell to any position on the source and target containers. With the articulated arm robot, the gripper had a limited operating range and it was no longer possible to gently deposit sensitive goods. The main aim of the new development was to avoid container changeover times. While manual pickers can handle up to 350 picks per hour, the automated solution can handle around 1200 picks per hour - around four times as many. With three-shift operation, the amortization period of less than a year is therefore not really surprising.

The focus of the development was not only on the robot itself, but also on a holistic view of the technology, including feeding, removal and safety technology. The robot takes care of everything: fewer interfaces, less communication and no need for an operator to explain to the robot how it should deal with any errors that occur. SSI SCHÄFER has also found solutions for typical sources of error, such as problems with gripping or incorrect placement of products, which are then ejected. A double pick is also detected and put back "on the fly". In addition, patented pick point identification is integrated to ensure that a gripper does not cover a barcode.

As the robot has three target containers available, sequencing is also somewhat more flexible. There is always one position to pick from and at least one position to place in. The source containers can have up to four subdivisions, which means that four products can be offered in one source container.

For the gripping process itself, there is a 2D and a 3D camera whose two images are superimposed. The suction cup itself can also bend or grip sideways in two stages (no more is necessary). The weighing tolerance of the system is five grams (with a maximum of 35 kilograms). The parts are moved at a speed of two meters per second.

The SSI piece-picking cell is manufactured in Kamen and delivered to customers in a compact 20-foot container. A first system has already been delivered to an Irish pharmaceutical distributor, and an identical cell will follow. Eight piece-picking robots based on articulated arm technology are already in use in Canada. The project is being driven forward by the three SSI SCHÄFER locations in Giebelstadt, Graz and Kamen. SSI SCHÄFER is also offering the robot cell to other general contractors.

IFOY Verdict

SSI SCHÄFER carries out the factory acceptance test with the customer. After delivery, the piece picking cell is usually ready for operation within one day. The gantry robot with suction cups offers maximum flexibility and can handle sensitive goods carefully by placing them as close as possible to the base of the container or to goods already in the target container. The piece-picking ensemble is suitable for a wide range of applications: cubic, cylindrical, tube-shaped or blister packs.

IFOY Innovation Check

IFOY Innovation Check

Functionality / Type of implementation

The picking system, which reliably picks many types of goods from two source containers to three target containers of variable sizes, made a technically solid impression in the test and is of very high quality. By using a gantry robot, the working area can be optimally covered at high working speeds of up to 1200 picks per hour compared to an articulated robot. Many well-conceived details such as an articulated suction gripper, a sheathing on the suction gripper for additional stability of the grasps, optimized gripper poses without concealing barcodes on the product, product-specific optimized robot motion speeds and many high-quality sensors to ensure maximum fault tolerance stand out positively in the implementation.

Novelty / Innovation

The main innovation of this picking robot for single item picking is the high degree of integration with the surrounding conveyor technology and the extensive safety functions, such as a barcode scanner for product verification, light grids above the bins to detect successfully picked or dropped products and high-quality weighing technology (tolerance 5 g at 35 kg) to avoid double picks. The resulting error tolerance and robustness should result in 10 times fewer errors and manual interventions. Another innovative feature is the compact standard container format of the picking system, which means that the factory acceptance test can be completed at the manufacturer site and put into operation in the customer's warehouse within one day.

Customer benefit

Thanks to the container format and good integration with the surrounding conveyor technology, it can directly replace a manual picking station. The automatic picking solution is designed for optimum utilization with high throughput and achieves the same performance values with a comparable footprint to the manual picking station. As the cell controller controls the robot and the peripherals, it can detect most errors during operation and often solve them itself or feed them into a manual process via the conveyor system. The system is easily accessible from all sides and therefore easy to maintain.

Market relevance

In the growth market of picking systems for automated warehouses, the picking system particularly addresses the e-commerce, pharmaceutical, retail goods, fashion and goods distribution center sectors and impresses with its fully integrated control connection to the warehouse's conveyor technology. The payback period is one year in three-shift operation or two years in two-shift operation.

IFOY verdict

The SSI Piece Picking solution addresses the growing market of automatic piece picking in automated warehouse systems. The system, which is technically very solid and optimized in detail, is highly reliable and has a high degree of integration with the conveyor technology and safety functions, and therefore achieves an order of magnitude higher process error tolerance and robustness as well as a performance of up to 1200 picks/hour. Due to its compact container format, it can be put into operation at the customer's premises within a day and pays for itself after 1 to 2 years.

|

Functionality / Type of implementation |

++ |

|

Novelty / Innovation |

+ |

|

Customer benefit |

++ |

|

Market relevance |

++ |

|

++ very good / + good / Ø balanced / - less / -- not available |

|

EJC 112i

Jungheinrich AG

IFOY-Kategorie

Warehouse Truck “highlifter“

Zusammenfassung

Mit der Kombination aus Kompaktheit und Leistung setzt der EJC 112i neue Maßstäbe im Einstiegssegment und hebt sich deutlich vom Wettbewerb ab. Gerade in kleinen Lagerräumen, bei beengten Platzverhältnissen oder in engen Regalgassen ermöglicht seine hohe Resttragfähigkeit eine optimale Raumausnutzung. In Kombination mit seinem geringen Wendekreis und der intuitiven Bedienung wird der EJC 112i zu einem vielseitigen Arbeitsgerät, das jedem Bediener den Arbeitsalltag erleichtert.

Beschreibung

Der universell einsetzbare Elektro-Hochhubwagen EJC 112i kommt in nahezu jedem Betrieb zum Einsatz, insbesondere in kleinen und mittelständischen Unternehmen, im Einzelhandel oder in Produktions- und Handwerksbetrieben mit begrenzten Lager- und Arbeitsflächen.

Der EJC 112i mit Hubhöhen bis zu 4.700 mm unterstützt bei vielen logistischen Prozessen und hilft, den vorhandenen Lagerraum optimal zu nutzen. Neben dem Palettenhandling gehört auch das Kommissionieren von Waren zu den vielfältigen Einsatzmöglichkeiten.

Durch den Einsatz des EJC 112i können Waren in kleinen Lagern effizient organisiert, Rohstoffe oder Halbfertigprodukte in Produktionsbetrieben platzsparend in den Produktionsprozess eingebracht oder schwere Werkzeuge und Materialien bewegt werden. Er hilft auch bei der Kommissionierung in Lagerhäusern oder beim Auffüllen von Verkaufsregalen im Einzelhandel.

Der EJC 112i ist zudem mehr als die Neuauflage seines Vorgängers. Durch die konsequente Nutzung aller Vorteile der Lithium-Ionen-Technologie ist es gelungen, ein noch kompakteres, wendigeres Gerät mit den besten Leistungswerten seiner Klasse zu schaffen. Ergänzt durch modulare Batterie- und Einbauladegerätegrößen stellt dieses Fahrzeugkonzept eine bahnbrechende Innovation auf dem Markt dar, die sowohl Unternehmen als auch Nutzern zahlreiche Vorteile bietet.

IFOY Test

| Name | Jungheinrich EJC 112i |

| Category | Warehouse Truck highlifter |

| Date of Test | 09.-10. April 2024 |

Testbericht

Mit seiner kompakten Bauweise und seiner herausragenden Leistung setzt der EJC 112i einen neuen Standard im Einstiegssegment und hebt sich deutlich von der Konkurrenz ab. Insbesondere in kleinen Lagern mit engen Gängen ermöglicht die hohe Resttragfähigkeit eine optimale Raumausnutzung. Zusammen mit dem kleinen Wenderadius und der benutzerfreundlichen Bedienung wird deutlich, warum der EJC 112i die tägliche Arbeit für jeden Betreiber erleichtert.

Der EJC 112i ist mehr als eine Weiterentwicklung seines Vorgängers, sondern bietet dank der integrierten Lithium-Ionen-Batterie eine noch kompaktere und wendigere Lösung. Bei der Konzeption des neuen Staplers hat Jungheinrich insbesondere auf die hohe Energiedichte der Lithium-Ionen-Technologie geachtet, die es ermöglicht, die gleiche Energiemenge in deutlich kleineren Modulen zu speichern. Dadurch wird nicht nur Platz gespart, sondern es eröffnen sich auch neue Möglichkeiten in Bezug auf die Fahrzeuggröße.

Das Ergebnis ist sofort erkennbar: Der EJC 112i verfügt über eine kleinere L2-Größe, bietet eine gute Sicht auf die Gabel und hat eine geringe Gesamthöhe. Der beeindruckend kleine Wendekreis macht das Manövrieren selbst in engen Räumen mühelos.

Um die kürzere Länge und das geringere Gewicht der Lithium-Ionen-Batterie auszugleichen, wurde der Stapler vollständig überarbeitet. Die Mastprofile wurden in der Seitenansicht verbreitert und die Lenkarme verstärkt. Das gesamte Chassis wurde ausbalanciert, um einen optimalen Kraftausgleich zu gewährleisten.

Das Ergebnis ist sofort spürbar, wenn die Last angehoben wird. Bei den maximalen 1200 kg bewegt sich der EJC 112i nicht und hebt mühelos bis zu 2900 mm an. Bis 3.800 mm nimmt der Stapler 830 kg auf und bei der maximalen Hubhöhe von 4700 mm verbleiben noch 650 kg. Und das alles bei einem Lastabstand von 600 mm.

Die erhöhte Resttragfähigkeit des EJC 112i optimiert die Raumausnutzung und minimiert den Flächenbedarf, da schwerere Lasten in höheren Regalen gelagert werden können. Der IFOY-Test bestätigt, dass der EJC 112i die beste Leistung seiner Klasse bietet, mit außergewöhnlich hohen Hub- und Senkgeschwindigkeiten sowie einer effizienten Leistung.

Dank des stärkeren Pumpenmotors und einer besseren Abstimmung zwischen Pumpenleistung und Hubzylinder hebt der neue Stapler deutlich schneller als sein Vorgänger. Die Hubgeschwindigkeiten liegen weit über dem Durchschnitt in dieser Klasse. Die Fahr- und Beschleunigungsgeschwindigkeiten sind nahezu gleich geblieben. In der stärksten Einstellung P3 erreicht der EJC 112i mit und ohne Last eine angenehme, gleichmäßige Geschwindigkeit von 6,05 km/h.

Die Batteriekapazität und die Leistung des Ladegeräts können an die individuellen Betriebsbedingungen und den spezifischen Energiebedarf angepasst werden. Das eingebaute Ladegerät kann außerdem problemlos an jeder Steckdose aufgeladen werden.

IFOY Fazit

Die Baureihe EJC 112i von Jungheinrich setzt neue Maßstäbe im Einstiegssegment für Deichselstapler. Das Herzstück des Designs ist die integrierte Lithium-Ionen-Batterie, die zu einem noch kompakteren und wendigeren Fahrzeug mit beispielloser Resttragfähigkeit und herausragender Leistung führt. Der Stapler bietet eine spürbar gute Stabilität und arbeitet angenehm sowie vorhersehbar.

Hard Facts

| Test Truck IFOY Test | Average other trucks | Value 1 to 10 | |

| Productivity Max mode (Pallets / h) | 32,58 | 27,02 | 9 |

| Productivity Eco mode (Pallets / h) | 28,35 | 25 |

8 |

| Energy level Max mode (kWh / 100 plts) | 1,15 | 0,87 |

6 |

| Energy level Eco mode (kWh / 100 plts) | 0,97 | 0,75 |

6 |

| Driving speed with load (km/h) | 6,05 | 4,9 |

|

| Driving speed without load (km/h) | 6,05 | 4,9 |

|

| Lifting speed with load (cm/s) | 20,4 | 14,17 | |

| Acceleration speed with load (time for 10 meters) | 6,5 | 8,1 |

|

|

Acceleration speed without load (time for 10 meters) |

7,1 | 8,4 |

Averages soft facts

| First impression | 8,60 |

| Load Safety | 9,00 |

| Entry / exit truck | N/A |

| Working position | 8,00 |

| Working space | N/A |

| Activate truck | 8,00 |

| Hydraulics | 8,50 |

| Steering | 8,14 |

| Sight | 8,60 |

| Driving & Turning | 8,17 |

| Parking truck | 8,00 |

| Safety elements | 8,33 |

| General after test | 8,75 |

| Sustainability | 9,00 |

| Total average soft facts | 8,42 |

| Total productivity | 8,50 |

| Total Energy consumption | 6,00 |

IFOY Innovation Check

IFOY Innovation Check

Funktionalität / Art der Umsetzung

Das Modell ist eine komplette Neukonstruktion, die an die Lithium-Ionen-Batterie angepasst wurde und dadurch noch kompaktere Abmessungen aufweist. Die Resttragfähigkeit von 650 kg in 4,7 m Höhe setzt in dieser Klasse der Hochhubwagen bei geringem Eigengewicht Maßstäbe. Die Maststeifigkeit ist hervorragend und konnte im Test voll überzeugen. Viele Funktionen aus dem Premium-Segment sind in dieses Einstiegsmodell eingeflossen unter anderem Gewichtsanzeige und Blue Point. Der integrierte On-Board-Lader ermöglicht ein schnelles Zwischenladen und damit eine lange Einsatzdauer auch mit kleiner Batterie.

Neuheit / Innovation

Der Innovationsgrad ist überwiegend konstruktiver Natur (siehe Hubgerüst). Es handelt sich nicht um ein disruptives Produkt, sondern um eine Alternative zu bestehenden Lösungen. Der Innovationsgrad wird daher als mittel eingestuft.

Kundennutzen

Der Kundennutzen in Bezug auf Transport- und Kommissionierzeiten ist schwer quantifizierbar. Inwieweit ein kleiner Wenderadius oder mehr Stabilität beim Ein- und Auslagern Zeitvorteile gegenüber alternativen und bewährten Modellen bietet, ist nicht quantifizierbar. Ein hoher Kundennutzen ergibt sich durch die Möglichkeit des On-Board-Laders und die gute Sicht auf die Gabel.

Marktrelevanz

In Zeiten von Flächenknappheit und hohen Flächenkosten hat dieser kompakte Hochhubwagen eine hohe Marktrelevanz, etwa für Kompaktlager und für Supermärkte. Das intuitive Bedienkonzept ermöglicht eine schnelle Bedienung auch durch unerfahrene Bediener.

IFOY Fazit

Ein kompakter Hochhubwagen, der auf ganzer Linie überzeugt. Alle Funktionalitäten sind aufeinander abgestimmt und für das Produkt entwickelt, so dass Leistungsdaten erreicht werden, die in dieser Klasse Maßstäbe setzen. Die Bedienung im Test war intuitiv und überzeugend.

|

Funktionalität / Art der Umsetzung |

++ |

|

Neuheit / Innovation |

Ø |

|

Kundennutzen |

+ |

|

Marktrelevanz |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / -- nicht vorhanden |

|

Bewerbungsdaten

Datenblatt

| Download Link | Datenblatt |

Gerätetyp

| handgeführtes Elektro-Hochhubgerät |

Technische Daten (alle Geräte)

| Antrieb | Elektro |

| Tragfähigkeit | 1.200 kg |

| Eigengewicht | 695 (inkl. Batterie) kg |

| Bedienung | Geh |

| Fahrgeschwindigkeit ohne Last | 6,0 km/h |

| Hubgeschwindigkeit ohne Last | 0,33 m/s |

| Max.Hubhöhe | 4.700 mm |

| Energieverbrauch nach VDI-Arbeitsspiel | 0,66 kWh/h |

Sonstiges

| Es handelt sich um ein(e) | Vollständig neues Modell |

| Datum der Markteinführung | 01.04.2024 |

| Konkurrenzprodukte | Still EXV 12 Linde L12 Toyota SWE 120 |

Innovationen

Jungheinrich setzt beim EJC 112i zu 100 Prozent auf Lithium-Ionen-Technologie. Dadurch können viele Features realisiert und Vorteile konsequent genutzt werden. Neben der bekannten Wartungsfreiheit und der flexiblen Schnell- und Zwischenladefähigkeit stand vor allem die hohe Energiedichte im Fokus der Entwicklung. So kann die gleiche Energiemenge in deutlich kleineren Modulen platzsparend im Fahrzeug untergebracht werden, was den Spielraum für neue Fahrzeuggeometrien deutlich vergrößert.

Für den Nutzer wird dies etwa durch das reduzierte Vorbaumaß (L2), die gute Sicht auf die Gabeln und die geringe Bauhöhe sichtbar. Das hohe Gewicht alter Blei-Säure-Batterien wurde in der Vergangenheit häufig als Gegengewicht eingesetzt, um beispielsweise die Standsicherheit beim Heben zu gewährleisten. Das bedeutete bisher: Je kleiner und leichter Batterie und Fahrzeug, desto geringer die Standsicherheit und damit die Resttragfähigkeit, eine der wichtigsten Leistungsgrößen im Hochhubbereich. Beim EJC 112i wurde das für eine hohe Standsicherheit und gute Fahreigenschaften notwendige Gewicht gezielt im Fahrzeugrahmen untergebracht und damit der Fahrzeugschwerpunkt optimiert. So erklärt sich die einzigartige Kombination aus kompakten Abmessungen und hohen Performancewerten.

Während andere Produkte auf dem Markt meist nur kompakt sind, präsentiert Jungheinrich bei den wichtigsten Performancewerten Spitzenwerte in diesem Segment.

Marktrelevanz

Der EJC 112i zeichnet sich durch Langlebigkeit, Robustheit und Ergonomie im Einklang mit europäischen Standards aus und setzt neue Maßstäbe hinsichtlich Kompaktheit und Hydraulikleistung. Mit dem EJC 112i präsentiert Jungheinrich ein wettbewerbsfähiges Fahrzeug im hart umkämpften Einstiegssegment und bietet darüber hinaus alle Vorteile eines führenden Lösungsanbieters für die Intralogistik.

Mit dem EJC 112i profitiert der Anwender nicht nur vom bewährten intuitiven Bedienkonzept, sondern auch von neuen Features und Optionen wie Floorspot, Panoramaspiegel und Lastgewichtsanzeige. Diese erleichtern die tägliche Arbeit, erhöhen die Sicherheit und ermöglichen auch ungeübten Anwendern ohne logistische Vorkenntnisse die Bedienung und das Verständnis des Gerätes. So können auch weniger erfahrene Aushilfskräfte vielfältige Aufgaben erledigen, was besonders im Einzelhandel und in kleinen und mittleren Unternehmen von großem Nutzen ist.

Kundennutzen

Der EJC 112i ermöglicht durch seine kompakten Abmessungen eine optimale Raumausnutzung in Lager- und Produktionshallen. Durch den beeindruckend kleinen Wenderadius kann der EJC 112i auch in engen Gängen und Lagerbereichen problemlos manövriert werden, ohne wertvollen Platz zu blockieren oder Waren zu beschädigen. Kunden mit sehr beengten Platzverhältnissen können sogar eine zweite Fahrzeugvariante mit kleinerer Batterie und zusätzlich 50 Millimeter kürzeren Abmessungen wählen.

Die niedrige Bauhöhe ermöglicht eine gute Sicht auf die Gabeln, die Last und das Umfeld. Dies begünstigt ein präzises und schnelles Lasthandling und ermöglicht es Bedienern jeder Körpergröße, gleichzeitig die Umgebung im Auge zu behalten, was besonders im Einzelhandel von Vorteil ist.

Die erhöhte Resttragfähigkeit optimiert die Raumausnutzung und minimiert den Platzbedarf am Boden, da schwerere Lasten in höheren Regalen gelagert werden können. Die außergewöhnlich hohen Hub- und Senkgeschwindigkeiten ermöglichen effizientere Arbeitsabläufe, etwa durch die Reduzierung unnötiger Wartezeiten beim Heben oder die Erhöhung der Durchsatzleistung.

Darüber hinaus entlastet der EJC 112i den Fahrer von zeitraubenden Batteriewechseln und trägt zur Senkung der Betriebskosten bei. Denn die Batteriekapazität und die Leistung des Ladegerätes können entsprechend den individuellen Einsatzbedingungen gewählt werden, das Aufladen erfolgt bequem an jeder Steckdose über das Einbauladegerät.

Sonderausstattung (IFOY Test-Gerät)

- Hubgerüst, DZ, h3 = 4700 mm, h1 = 2050 mm

- Einbauladegerät 70 A

- Tandem-Lastrad

- Sanftes Absetzen (Softlanding)

- Optionshalter rechts

- Optionsträger am Hubgerüst

- Floor Spot

- Spiegel

- curveCONTROL

- Fußschutzdeichsel

- Beidseitige Tasterbedienung

EJC 112i

Jungheinrich AG

IFOY category

Warehouse Truck “highlifter“

Summary

With its combination of compactness and performance, the EJC 112i sets new standards in the entry-level segment and clearly stands out from the competition. Especially in small warehouses where space is at a premium or in narrow aisles, its high residual capacity enables optimum use of space. Combined with its small turning radius and intuitive operation, the EJC 112i is a multifunctional machine that makes everyday work easier for every operator.

Description

The all-purpose EJC 112i electric pedestrian stacker truck can be used in almost any business, especially in small and medium-sized companies, in retail or in production and craft businesses with limited storage and working space. With lift heights of up to 4,700 mm, the EJC 112i supports employees in many logistical processes and helps to make optimum use of available storage space. In addition to pallet handling, order picking is one of the many possible applications.

The EJC 112i can be used to efficiently organize goods in small warehouses, bring raw materials or semi-finished products into the production process in a space-saving manner in manufacturing plants, or move heavy tools and materials. It can also be used for order picking in warehouses or for restocking shelves in retail stores.

But the EJC 112i is more than just a new edition of its predecessor. By consistently exploiting all the advantages of lithium-ion technology, it has been possible to create an even more compact, manoeuvrable truck with the best performance in its class. Complemented by modular battery and charger sizes, this truck concept represents a groundbreaking innovation on the market, offering numerous benefits to both companies and users.

IFOY Test

| Name | Jungheinrich EJC 112i |

| Category | Warehouse Truck highlifter |

| Date of Test | April 9 to 10, 2024 |

Test Report

With its compact design and outstanding performance, the EJC 112i sets a new standard in the entry-level segment and clearly stands out from the competition. Especially in small warehouses with narrow aisles, the high residual capacity enables optimum space utilization. Together with the small turning radius and user-friendly operation, it is clear why the EJC 112i makes day-to-day work easier for every operator.

The EJC 112i is more than just a further development of its predecessor, but offers an even more compact and maneuverable solution thanks to the integrated lithium-ion battery. When designing the new truck, Jungheinrich paid particular attention to the high energy density of lithium-ion technology, which makes it possible to store the same amount of energy in significantly smaller modules. This not only saves space, but also opens up new possibilities in terms of truck size.

The result is immediately recognizable: the EJC 112i has a smaller L2 size, offers a good view of the forks and has a low overall height. The impressively small turning circle makes maneuvering effortless, even in tight spaces. To compensate for the shorter length and lower weight of the lithium-ion battery, the truck has been completely redesigned. The mast profiles have been widened in the side view and the steering arms have been reinforced. The entire chassis has been balanced to ensure optimum force equalization.

The result is immediately noticeable when the load is lifted. At the maximum 1200 kg, the EJC 112i does not move and effortlessly lifts up to 2900 mm. Up to 3,800 mm, the truck picks up 830 kg and at the maximum lift height of 4700 mm, 650 kg still remains. And all this with a load distance of 600 mm. The increased residual load capacity of the EJC 112i optimizes space utilizations and minimizes space requirements, as heavier loads can be stored on higher shelves. The IFOY test confirms that the EJC 112i offers the best performance in its class, with exceptionally high lifting and lowering speeds and efficient performance.

Thanks to the more powerful pump motor and a better balance between pump power and lifting cylinder, the new truck lifts significantly faster than its predecessor. The lifting speeds are well above the average in this class. The driving and acceleration speeds have remained almost the same. In the most powerful setting P3, the EJC 112i achieves a comfortable, even speed of 6.05 km/h with and without a load.

The battery capacity and power of the charger can be adapted to the individual operating conditions and specific energy requirements. The built-in charger can also be easily charged at any socket.

IFOY Verdict

The EJC 112i series from Jungheinrich sets new standards in the entry-level segment for pedestrian stackers. At the heart of the design is the integrated lithium-ion battery, which results in an even more compact and maneuverable truck with unparalleled residual capacity and outstanding performance. The truck offers noticeably good stability and operates smoothly and predictably.

Hard Facts

| Test Truck IFOY Test | Average other trucks | Value 1 to 10 | |

| Productivity Max mode (Pallets / h) | 32,58 | 27,02 | 9 |

| Productivity Eco mode (Pallets / h) | 28,35 | 25 |

8 |

| Energy level Max mode (kWh / 100 plts) | 1,15 | 0,87 |

6 |

| Energy level Eco mode (kWh / 100 plts) | 0,97 | 0,75 |

6 |

| Driving speed with load (km/h) | 6,05 | 4,9 |

|

| Driving speed without load (km/h) | 6,05 | 4,9 |

|

| Lifting speed with load (cm/s) | 20,4 | 14,17 | |

| Acceleration speed with load (time for 10 meters) | 6,5 | 8,1 |

|

|

Acceleration speed without load (time for 10 meters) |

7,1 | 8,4 |

Averages soft facts

| First impression | 8,60 |

| Load Safety | 9,00 |

| Entry / exit truck | N/A |

| Working position | 8,00 |

| Working space | N/A |

| Activate truck | 8,00 |

| Hydraulics | 8,50 |

| Steering | 8,14 |

| Sight | 8,60 |

| Driving & Turning | 8,17 |

| Parking truck | 8,00 |

| Safety elements | 8,33 |

| General after test | 8,75 |

| Sustainability | 9,00 |

| Total average soft facts | 8,42 |

| Total productivity | 8,50 |

| Total Energy consumption | 6,00 |

IFOY Innovation Check

IFOY Innovation Check

Functionality / Type of implementation

The model is a completely new design that has been adapted to the lithium-ion battery and therefore has even more compact dimensions. The residual load capacity of 650 kg at a height of 4.7 m sets standards in this class of high-lift trucks with a low tare weight. The mast rigidity is outstanding and was fully convincing in the test. Many functions from the premium segment have been incorporated into this entry-level model, e.g. weight display or Blue Point. The integrated on-board charger enables fast intermediate charging and therefore a long service life even with a small battery.

Novelty / Innovation

The degree of innovation is predominantly constructive in nature (see mast). It is not a disruptive product, but an alternative to existing solutions. The degree of innovation is therefore classified as medium.

Customer benefit

The customer benefit in terms of transport and picking times is difficult to quantify. It is not possible to quantify the extent to which a small turning radius or greater stability during storage and retrieval offers time advantages over alternative / proven models. The possibility of an on-board loader and the good view of the forks offer high customer benefits.

Market relevance

In times of space shortage and high space costs, this compact high lift pallet truck is highly relevant to the market (e.g. for compact warehouses and supermarkets). The intuitive operating concept enables fast operation even by inexperienced operators.

IFOY verdict

A compact high lift pallet truck that impresses across the board. All functionalities are coordinated and developed for the product, so that performance data is achieved that sets standards in this class. Operation in the test was intuitive and convincing.

|

Functionality / Type of implementation |

++ |

|

Novelty / Innovation |

Ø |

|

Customer benefit |

+ |

|

Market relevance |

++ |

|

++ very good / + good / Ø balanced / - less / -- not available |

|

Entry Data

Data sheet

| Download link | Data Sheet |

Truck model

| electric pedestrian stacker truck |

Technical data (all trucks)

| Truck type | electro |

| Lift capacity/load | 1.200 kg |

| Truck weight | 695 (inkl. Batterie) kg |

| Operation | pedestrian |

| Driving speed without load | 6,0 km/h |

| Lifting speed without load | 0,33 m/s |

| Max. lift height | 4.700 mm |

| Power consumption according to VDI cycle | 0,66 kWh/h |

Miscellaneous

| This model is a | Newly developed model |

| Date of rollout | 2024-04-01 |

| Competitive products | Still EXV 12 Linde L12 Toyota SWE 120 |

Innovations

For the EJC 112i, Jungheinrich relies 100 percent on lithium-ion technology. This allows many features to be implemented and advantages to be consistently exploited. In addition to the well-known maintenance-free operation and the flexible fast and intermediate charging capability, the development focused above all on the high energy density. This means that the same amount of energy can be accommodated in much smaller modules, saving space in the truck and significantly increasing the scope for new truck dimensions.

For the user, this is visible in the reduced front-end dimension (L2), the good view of the forks and the low overall height. In the past, the heavy weight of old lead-acid batteries was often used as a counterweight, for example to ensure stability when lifting. Until now, this meant that the smaller and lighter the battery and truck, the lower the stability and thus the residual capacity, one of the most important performance variables in the stacker segment. This is different with the EJC 112i. The weight required for high stability and good driving characteristics has been specifically accommodated in the truck frame, thus optimizing the truck's center of gravity. This explains the unique combination of compact dimensions and high performance.

While other products on the market are usually only compact, Jungheinrich presents top values in this segment for the most important performance figures.

Market relevance

The EJC 112i is characterized by durability, robustness and ergonomics in line with European standards and sets new benchmarks in terms of compactness and hydraulic performance. With the EJC 112i, Jungheinrich is presenting a competitive truck in the highly competitive entry-level segment and at the same time offering all the advantages of a leading solution provider for intralogistics.

With the EJC 112i, the user benefits not only from the proven intuitive operating concept, but also from new features and options such as floor spot, panoramic rear-view mirror and load weight display. These make daily work easier, increase safety and enable even inexperienced users without prior logistical knowledge to operate and understand the truck. This means that even less experienced temporary staff can perform a wide range of tasks, which is particularly useful in the retail and in small and medium-sized businesses.

Customer benefit

The EJC 112i's compact dimensions allow optimum use of space in warehouses and production halls. With an impressively small turning radius, the EJC 112i can easily manoeuvre in narrow aisles and warehouse areas without blocking valuable space or damaging goods. Customers with very limited space can even choose a second vehicle variant with a smaller battery and an additional 50 mm shorter dimensions.

The low overall height provides a good view of the forks, load and surroundings. This helps precise and fast load handling and allows operators of all heights to keep an eye on the surroundings at the same time, which is particularly valuable in the retail sector.

Increased residual capacity optimises space utilisation and minimises floor space requirements by allowing heavier loads to be stored in higher racks. The exceptionally high lifting and lowering speeds enable more efficient workflows, such as by reducing unnecessary waiting times during lifting and increasing throughput.

In addition, the EJC 112i frees the operator from time-consuming battery changes and helps to reduce operating costs. Battery capacity and charger output can be selected to suit individual operating conditions. The built-in charger allows convenient recharging from any mains socket.

Optional items (IFOY test truck)

- Mast, DZ, h3 = 4700 mm, h1 = 2050 mm

- Built-in charger 70 A

- Tandem load wheel

- Soft landing

- Option holder right

- Option mount on mast

- Floor Spot

- Panoramic rear-view mirror

- curveCONTROL

- Assistance system, foot protection tiller

- Tiller head with double-sided button operation

iCP Gabelträgerwaage mit Weighing-in-Motion-Technologie

RAVAS Europe B.V.

IFOY-Kategorie

Special of the Year

Zusammenfassung

Die RAVAS iCP Gabelträgerwaage mit Weighing-in-Motion-Technologie macht den Gabelstapler intelligent und vielseitig. Während die Operatoren in der Vergangenheit den Gabelstapler für einige Sekunden anhalten mussten, um das Gewicht zu ermitteln, ermöglicht es die Weighing in Motion Technologie, während der Fahrt ohne Stopps oder Unterbrechungen zu wiegen. Durch das Fahren mit konstanter Geschwindigkeit auf einem ebenen Boden werden in Echtzeit zuverlässige Gewichtsdaten generiert, die an jedes ERP oder WMS übertragen und zur gewichtsbezogenen Rechnungsstellung verwendet werden können. Eine Revolution in der Optimierung jeder Lieferkette.

Beschreibung

Mit dem Aufnehmen der Palette durch den Fahrer startet der Messvorgang automatisch. Während der Fahrt in Richtung des gewünschten Ziels, wird das Gewicht der Palette ermittelt und, falls erforderlich, können die Daten an das System zur Verfolgung und Aufzeichnung gesendet werden. Die Technologie von RAVAS Weighing-in-Motion kombiniert hochauflösende und zertifizierte Sensoren mit schneller Elektronik und kundenspezifischer Software, die die Sensoren verbindet und intelligente Algorithmen nutzt. Die Algorithmen speichern das Gewicht automatisch, sobald das richtige Gewicht berechnet wurde, was einen optimalen logistischen Prozess ermöglicht. Für OIML muss das System nur ab und zu auf Null gestellt werden.

Bewerbungsdaten

Innovation

Die iCP mit Weighing-in-Motion-Technologie ist ein fortschrittliches Gerät, das interne Berechnungen mit 100Hz durchführt und verschiedene Sensoren verwendet, einschließlich Daten von Lastzellen und G-Sensoren. Durch ausgefeilte Algorithmen werden mit einem einzigartigen Smart-Weighing-in-Motion-Algorithmus für exakte In-Motion-Wägungen sowohl die Datenqualität sichergestellt, als auch Ungenauigkeiten beseitigt.

Um den Algorithmus des iCP zu entwickeln, haben zwei interne Softwareprogrammierer Daten von verschiedenen Sensoren kombiniert, mit besonderem Augenmerk auf die Beseitigung von Störungen durch unebenes Gelände. Unzählige Tests und Verfeinerungen führten zur Einhaltung von Klassifikationsstandards.

Die Zertifizierung durch das National Measurement Institute (NMI) war aufgrund der bahnbrechenden Technologie eine Herausforderung. RAVAS kombinierte WELMEC- und NMI-Richtlinien, um einen Rahmen für automatische Wägeinstrumente (AWI) zu schaffen und die gesetzliche Konformität mit ihrer innovativen Technologie zu harmonisieren. Die Zertifizierung umfasste Labortests und Testfahrten unter bestimmten Bedingungen, darunter Tests der iCP in verschiedenen Gewichtskategorien, die Überprüfung der Mehrbereichsgewichtsangaben und die Sicherstellung von Wiederholbarkeit in mindestens zehn Fahrten. Verschiedene Platzierungen der Palette wurden für realistische Szenarien berücksichtigt.

RAVAS arbeitete bei der Entwicklung eng mit dem NMI zusammen, um den Zertifizierungsprozess erfolgreich zu bewältigen. Dieser Erfolg markierte einen bedeutenden Meilenstein in der Wägetechnologie und zeigte das Engagement von RAVAS für Innovation.

Die RAVAS iCP Weighing-in-Motion-Technologie verbessert die Erfahrungen von Gabelstaplerfahrern und bietet gesetzeskonforme Lösungen, die die Grenzen der Branche erweitern.

Marktrelevanz

Die RAVAS Weighing-in-Motion-Technologie ist auf die besonderen Bedürfnisse von LTL- und LCL-Transportunternehmen sowie Produktionsbetriebe zugeschnitten. Sie unterstützt dabei, Prozesse zu optimieren, Kosten zu senken, und zahlt auf die Imageverbesserung der Unternehmen ein. Das Marktpotenzial für diese Innovation ist bei Transportunternehmen, die Crossdocking als eine ihrer Hauptaktivitäten betreiben nahezu vollständig. Jeder mittelgroße bis große Transporteur kann mit diesem System Daten über die Sendungen sammeln, die für Kunden befördert werden.

Die fortschrittlichen Wiegelösungen für Stückgut-Transportunternehmen eleminieren menschliche Fehler bei der Meldung von Palettengewichten. Das ermöglichen es, die Erwartungen der Kunden zu erfüllen und sich einen Ruf als zuverlässiger und genauer Dienstleister zu erarbeiten.

LTL-Unternehmen, die sich auf das Nachwiegen von Paletten bei Crossdocking- und Sammelgutprozessen spezialisiert haben, profitieren von dieser hochmodernen Wägetechnik, da sie in jeder Phase präzise Messungen gewährleistet und so für mehr Effizienz und Vertrauen sorgt und Nutzern einen Wettbewerbsvorteil verschafft.

Produktionsunternehmen stehen vor logistischen Herausforderungen, wie z.B. der schnellen und genauen Gewichtserfassung und dem Schutz vor Überladung. Die hochmodernen Lösungen beschleunigen die Gewichtserfassung, verhindern Überladungen und reduzieren finanzielle Risiken durch ungenaue Berichte, was zu einem reibungsloseren Betrieb und Kosteneinsparungen führt.

Hauptvorteile für den Kunden

Folgende Vorteile von Weighing in Motion auf einer iCP tragen zur Effizienzsteigerung bei:

- Keine Stopps beim Wiegen: Beim automatischen Wiegen müssen keine Stopps eingelegt werden und es sind weniger Fahrten erforderlich. Neben den Vorteilen für die Umwelt, spart dies mehr Zeit als beim herkömmlichen mobilen Wiegen, bei dem man einige Sekunden pausieren muss. Bediener können zudem weiterhin Zusatzgeräte wie Rotatoren und Klammern verwenden.

- Bestandskontrolle und Rechnungsstellung: Echtzeitdaten liefern aktuelle Informationen über Lagerbestände, die in die Bestandsverwaltung oder andere Systeme integriert werden können. Die gewonnenen Daten können zudem für die kommerzielle Rechnungsstellung verwendet werden. Das Produkt wurde mit der OIML Bauartgenehmigung T11481 zugelassen.

- Mehr Sicherheit: Da das System die Notwendigkeit des manuellen Wiegens und Anhaltens reduziert, minimiert es das mit herkömmlichen Wiegemethoden verbundene Unfall- und Verletzungsrisiko.

- Höhere Genauigkeit: Das System ist so konzipiert, dass es exakte Gewichtsmessungen liefert und so das Risiko einer Unter- oder Überladung verringert, was sich auf die Sicherheit und die betriebliche Effizienz auswirken kann.

- Kosteneinsparungen: Das Wiegen in Bewegung trägt dazu bei, die Materialhandhabungsprozesse zu optimieren, Arbeitskosten zu senken und sicherzustellen, dass die Lasten innerhalb der vorgegebenen Gewichtsgrenzen liegen, um Schäden an Geräten oder Waren zu vermeiden.

Technische Daten

Video: RAVAS Weigh in Motion Technology - YouTube

IFOY Test

| Name | RAVAS, iCP Carriage Plate Scale with Weighing in Motion Technology |

| Category | Special of the Year |

| Date of Test | 09.-10. April 2024 |

Testbericht

Die intelligente Gabelträgerplatte, kurz iCP, mit Weighing-in-Motion-Technologie, von RAVAS macht Gabelstapler intelligent und hilft, Materialflüsse zu optimieren. Während Gabelstaplerfahrer bisher den Stapler für einige Sekunden anhalten mussten, um das Gewicht der Last auf der Gabel zu ermitteln, ermöglicht die neue Technologie ein geeichtes Wiegen während des Transports. Ohne Stopps, ohne Arbeitsunterbrechung und damit zu geringeren Kosten. Darüber hinaus können die Fahrer alle Anbaugeräte, wie beispielsweise Rotatoren und Klammern, wie gewohnt weiter verwenden.

Als Basis für das neue Gabelträgerwiegesystem hat RAVAS ein bestehendes Wägesystem verwendet. Die Intelligenz liegt in einer Smartbox und intelligenten Algorithmen, die vom Hersteller neu und selbst entwickelt wurden. Diese Algorithmen berücksichtigen die Fahrgeschwindigkeit, die Neigung des Hubgerüsts und eventuelle Bodenunebenheiten. Die Messung beginnt automatisch, wenn die Palette angehoben wird. Während des Transports wird das Gewicht der Palette ermittelt. Die Technologie kombiniert hochwertige, zertifizierte Sensoren mit schneller Elektronik und maßgeschneiderter Software, die die Sensoren miteinander verbindet.

Ein zusätzlicher Vorteil für den Fahrer besteht darin, dass ein Wiegedisplay − wie beim IFOY Demostapler noch vorhanden − nicht mehr benötigt wird und somit die Sicht auf das Arbeitsumfeld nicht unnötig versperrt wird. Um das Gewicht genau zu bestimmen, sollte der Stapler vorzugsweise mit konstanter Geschwindigkeit und auf einem ebenen Boden fahren. Aber auch bei unebenem Boden erzeugt das System eine zuverlässige Messung, da störende Effekte von der Software eliminiert werden. Das ist auch das Besondere an der Weighing-in-Motion-Technologie.

Es gibt weitere zuverlässige Systeme am Markt, die das Gewicht einer Last dynamisch bestimmen, das RAVAS-System ist jedoch das einzige von der OIML zertifizierte System. Dies bedeutet, dass Legal for Trade-Kunden auf Basis des Gewichts abrechnen können. Die OIML ist die internationale Organisation für das gesetzliche Messwesen und verlangt nur eine gelegentliche Nullstellung des Systems.

Das Wiegen in Bewegung reduziert die Arbeitskosten und stellt sicher, dass die Lasten innerhalb der vorgegebenen Gewichtsgrenzen bleiben. Dadurch werden auch Schäden an der Ausrüstung oder den Waren vermieden. Bei Bedarf werden die Daten in Echtzeit an ein ERP- oder WMS-System weitergeleitet. Die Daten bieten einen aktuellen Einblick in die Lagerbestände und können beispielsweise zur Optimierung der Lagerverwaltung oder anderer Systeme genutzt werden.

IFOY Fazit

Die Bedeutung von genauen Daten in der heutigen Logistik ist hoch und nimmt weiter zu. Die RAVAS iCP Weighing-in-Motion-Technologie macht die Arbeit für den Gabelstaplerfahrer angenehmer und bietet zuverlässige Messungen. Die Notwendigkeit, anzuhalten, entfällt. Das führt zu erheblichen Zeit- und Kosteneinsparungen. Außerdem wird die Sicherheit erhöht, da unnötige Bewegungen und manuelle Handhabung vermieden werden.

IFOY Innovation Check

IFOY Innovation Check

Funktionalität / Art der Umsetzung

Im Innovation Check hat die Messeinrichtung ihre zuverlässige Funktion eindrucksvoll unter Beweis gestellt. Nur zielgerichtete Manipulation durch konstantes Wippen der Gabel führte zur Überschreitung der Messtoleranz bei einzelnen Messungen. Die Bedienelemente sind einfach und intuitiv gestaltet.

Neuheit / Innovation

Gewichtsmessung an Staplergabeln sind im Markt bereits eingeführt. Die zuverlässige Messung während der Fahrt und die erzielte Eichung des Messsystems für diesen Anwendungsfall ist als Neuheit einzuordnen.

Kundennutzen

Das zuverlässige Wiegen von Ladungen zur Tarifkontrolle im Materialfluss auf der Gabel eines Flurförderzeuges nutzt dem Kunden sowohl auf der Einnahmeseite als auch bei der Gestaltung seiner Prozesse. Insbesondere die Nutzung der Wiegewerte einer geeichten Messeinrichtung an der Gabel erlaubt es ihm, Nachforderungen betreffend die tarifliche Einordnung einer Sendung zu stellen. Nutzer können ebenfalls in der Planung des Gesamtgewichts einer Ladung auf gesicherte Gewichte zurückgreifen, wenn der Laderaum verplant wird.

Marktrelevanz

Viele Supply Chains sind durch die Digitalisierung inzwischen so transparent, dass das Gewicht von Ladungen auf Palettenebene genau bekannt ist. Aber speziell in den Stückgutnetzwerken, wo häufig Einzelstücke und individuell zusammengestellte Sendungen transportiert werden, ist das Gewicht der einzelnen Paletten oder Gesamtsendungen nicht so zuverlässig verfügbar. Gerade dort, wo der Umschlag häufig unter großem Zeittruck erfolgt, sind die Kenntnis der Gesamtladungsgewichte der Transporthilfsmittel und die Prüfung der Tariftreue von Interesse.

Insgesamt ist die Relevanz des Produktes für das Marksegment als bedeutend zu bewerten.

IFOY Fazit

Die nachgewiesene Funktionalität der Wiegung in Bewegung nutzt dem Anwender durch das zuverlässige Wiegen von Ladungen zur Tarifkontrolle im Materialfluss. Vergleichbare Lösungen am Markt können keine Eichung vorweisen.

|

Funktionalität / Art der Umsetzung |

+ |

|

Neuheit / Innovation |

Ø |

|

Kundennutzen |

+ |

|

Marktrelevanz |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / -- nicht vorhanden |

|

iCP Carriage Plate Scale with Weighing in Motion Technology

RAVAS Europe B.V.

IFOY category

Special of the Year

Summary

The RAVAS iCP Carriage Plate Scale with Weighing in Motion Technology makes the forklift truck intelligent and multifunctional. While operaters in the past had to physically stop the forklift truck for a few seconds to generate the weight, the new Weighing in Motion Technology enables to weigh on the go, without stops nor interruptions. Driving at a constant speed on a smooth floor, generates a real-time and reliable set of data on a pallets weight that can be transferred to any ERP or WMS and can be used to invoice by weight. A revolution in the optimization of every supply chain.

Description

The measuring process starts automatically when the driver picks up the pallet. During the ride towards the desired destination, the weight of the pallet is determined and, if necessary, the data can be sent to the system for tracking and recording. The RAVAS Weighing in Motion Technology combines high ronics and custom software performing sensor fusing and running smart algorithms. These algorithms will store the weight automatically when the correct weight has been calculated allowing for an optimal logistical process. OIML only requires the system to be zeroed every now and then.

Entry Data

Innovation

The iCP with Weighing in Motion Technology is an advanced device that conducts 100Hz internal calculations and uses various sensors, including load cell data and G-sensor data. Sophisticated algorithms ensure data quality and eliminate inconsistencies, with a proprietary Smart Weighing in Motion Algorithm for accurate in-motion weighing.

To develop the iCP's algorithm, two embedded software programmers amalgamated data from various sensors, with a focus on noise elimination caused by uneven terrain. Rigorous testing and refinement led to compliance with classification standards.

Certification by the National Measurement Institute (NMI) was a challenge due to the pioneering nature of the technology. RAVAS combined WELMEC and NMI guidelines to create a framework for Automatic Weighing Instruments (AWI) and harmonize legal compliance with their innovative technology. Certification involved lab tests and test drives under specific conditions, including testing the iCP across weight categories, assessing its multirange weight readings, and ensuring consistency in at least ten drives. Varied pallet placements were considered for real-world scenarios.

RAVAS collaborated closely with NMI to navigate the certification process successfully. This achievement marked a significant milestone in weighing technology, showcasing RAVAS' commitment to innovation.

RAVAS iCP Weighing in Motion Technology enhances the forklift driver experience and provides compliant solutions that push the boundaries of the industry.

Marktet relevance

The RAVAS Weighing in Motion Technology catters the unique needs of LTL and LCL transport companies and production business. It helps to optimize processes, reduce costs and improve the company's image.

The market potential for this innovation is almost complete for transport companies that operate cross-docking as one of their main activities. Any medium to large sized carrier can use this system to collect data on shipments being transported for customers.

The advanced weighing solutions for general cargo carriers eliminate human error in reporting pallet weights. This enables them to meet customer expectations and build a reputation as a reliable and accurate service provider.

LTL companies that specialize in pallet reweighing in cross-docking and groupage processes benefit from this cutting edge weighing technology as it ensures accurate measurements at every stage, increasing efficiency and confidence and giving users a competitive advantage.

Manufacturing companies face logistical challenges such as fast and accurate weight recording and protection against overloading. The state-of-the-art solutions speed up weight recording, prevent overloading and reduce financial risks from inaccurate reporting, resulting in smoother operations and cost savings.

Main customer benefits

The following advantages of Weighing in Motion on an iCP help to increase efficiency:

- No stops during weighing: With automatic weighing, there is no need to stop and fewer drives are required. In addition to the environmental benefits, this saves more time compared to conventional mobile weighing, where you have to interrupt for a few seconds. Operators can also continue to use additional equipment such as rotators and clamps.

- Inventory control and invoicing: Real-time data provides up-to-date information on stock levels that can be integrated into inventory management or other systems. The data obtained can also be used for commercial invoicing. The product has been approved with OIML type approval T11481.

- Improved safety: By reducing the need for manual weighing and stopping, the system minimizes the risk of accidents and injuries associated with traditional weighing methods. Improved safety: The system reduces the need for manual weighing and stopping.

- Higher precision: The system is designed to provide accurate weight measurements, reducing the risk of under or overloading, which can have an impact on safety and operational efficiency.

- Cost savings: Weighing in motion helps optimize material handling processes, reduce labor costs and ensure loads are within specified weight limits to prevent damage to equipment or goods.

Technical data

Video: RAVAS Weigh in Motion Technology - YouTube

IFOY Test

| Name | RAVAS, iCP carriage plate scales with Weighing in Motion Technology |

| Category | Special of the Year |

| Date of Test | April 9 to 10, 2024 |

Test Report

The intelligent fork carriage plate, iCP for short, with weighing in motion technology from RAVAS makes forklift trucks intelligent and helps to optimize material flows. While forklift drivers previously had to stop the forklift for a few seconds to determine the weight of the load on the fork, the new technology enables calibrated weighing during transportation. Without stops, without interrupting work and therefore at lower costs. In addition, drivers can continue to use all attachments, such as rotators and clamps, as usual.

RAVAS has used an existing weighing system as the basis for the new fork carriage weighing system. The intelligence lies in a smart box and intelligent algorithms that were developed by the manufacturer itself. These algorithms take into account the driving speed, the inclination of the mast and any unevenness in the floor. The measurement starts automatically when the pallet is lifted. The weight of the pallet is determined during transportation. The technology combines high-quality, certified sensors with fast electronics and customized software that connects the sensors.

An additional advantage for the driver is that a weighing display - as is still present on the IFOY demo stacker - is no longer required and therefore the view of the working environment is not unnecessarily obstructed. To determine the weight accurately, the truck should preferably drive at a constant speed and on a level floor. However, the system also produces a reliable measurement on uneven ground, as the software eliminates any interfering effects. This is also the special feature of the weighing in motion technology.

There are other reliable systems on the market that dynamically determine the weight of a load, but the RAVAS system is the only system certified by the OIML. This means that legal for trade customers can bill on the basis of weight. The OIML is the international organization for legal metrology and only requires occasional zeroing of the system.

Weighing on the move reduces labor costs and ensures that loads remain within the specified weight limits. This also prevents damage to equipment or goods. If required, the data is forwarded to an ERP or WMS system in real time. The data provides an up-to-date insight into stock levels and can be used, for example, to optimize warehouse management or other systems.

IFOY Verdict

The importance of accurate data in today's logistics is high and continues to increase. The RAVAS iCP weighing in motion technology makes work more pleasant for the forklift driver and provides reliable measurements. The need to stop is eliminated. This leads to considerable time and cost savings. Safety is also increased as unnecessary movements and manual handling are avoided.

IFOY Innovation Check

IFOY Innovation Check

Functionality / Type of implementation

During the Innovation Check, the measuring device impressively demonstrated its reliable function. Only targeted manipulation by constantly rocking the fork led to the measurement tolerance being exceeded for individual measurements. The operating elements are designed to be simple and intuitive.

Novelty / Innovation

Weight measurement on forklift forks is already established on the market. The reliable measurement while driving and the calibration of the measuring system achieved for this application must be classified as a novelty.

Customer benefit

The reliable weighing of loads for tariff control in the material flow on the fork of an industrial truck benefits the customer both on the revenue side and in the organization of his processes. In particular, the use of the weighing values of a calibrated measuring device on the fork allows the customer to make subsequent claims regarding the tariff classification of a consignment. Users can also refer to secured weights when planning the total weight of a load when the loading space is being planned.

Market relevance

Thanks to digitalization, many supply chains are now so transparent that the weight of loads is known precisely at pallet level. However, in general cargo networks in particular, where individual items and customized shipments are often transported, the weight of individual pallets or entire shipments is not as reliably available. Especially in areas where handling often takes place under high time pressure, knowledge of the total load weights of the transport equipment and the verification of tariff compliance are of interest.

Overall, the relevance of the product for the market segment can be rated as significant.

IFOY verdict

The proven functionality of weighing in motion benefits the user by reliably weighing loads for rate control in the material flow. Comparable solutions on the market cannot offer calibration.

|

Functionality / Type of implementation |

+ |

|

Novelty / Innovation |

Ø |

|

Customer benefit |

+ |

|

Market relevance |

++ |

|

++ very good / + good / Ø balanced / - less / -- not available |

|

INDUROS

Innok Robotics GmbH

IFOY-Kategorie

Mobile Robot

Zusammenfassung