IFOY Schirmherrschaft

IFOY Träger

IFOY Partner

SSI Piece Picking

SSI SCHÄFER

IFOY-Kategorie

Stationary Robot

Zusammenfassung

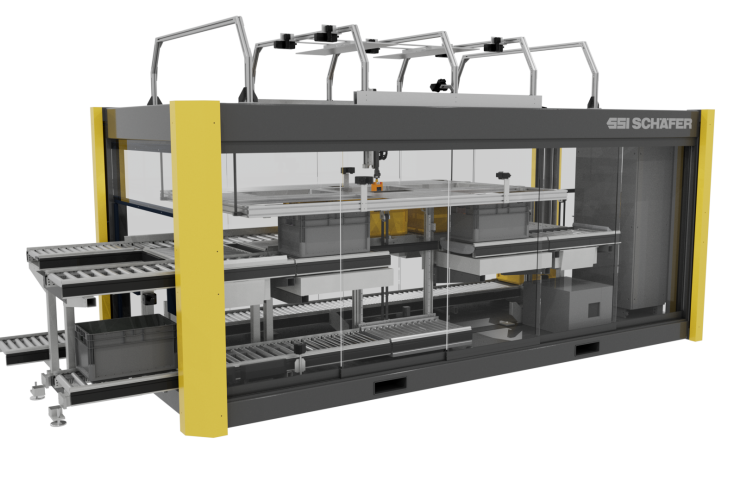

SSI Piece Picking ermöglicht die vollautomatisierte Stückgutkommissionierung. Sie kommt dort zum Einsatz, wo Einzelstücke im Kleinteilebereich kommissioniert werden müssen und höchste Präzision gefragt ist. Die vielseitig einsetzbare Systemlösung inklusive zugehöriger smarter Software überzeugt durch erweiterte Funktionen, wie Pick&Place, Objekterkennung mittels Künstlicher Intelligenz (KI), patentierte Greifpunktbestimmung und ein schonendes Produkthandling.

Beschreibung

SSI Piece Picking von SSI SCHÄFER ist eine innovative Robotiklösung für die Einzelstückkommissionierung. Sie automatisiert und beschleunigt den repetitiven und anstrengenden Prozess der manuellen Kommissionierung und bietet Flexibilität in Spitzenzeiten. Die KI-gestützte Objekterkennung und die moderne Greifertechnologie ermöglichen das sichere und schnelle Greifen von Waren. Dies geschieht mit kompakten Saugnäpfen, die selbst Kleinstteile ohne Verzögerung erfassen können, jeden Winkel erreichen und die Produkte schonend handeln. Aber auch größere/schwerere Produkte können durch die automatische Adaption der Geschwindigkeit gehandhabt werden.

Die Roboter lernen mittels Machine Learning stetig aus ihren Erfahrungen, was zu einer wachsenden Wissensdatenbank führt. Neben dem Pick&Drop-Verfahren wird auch Pick&Place verwendet, um Produkte schonend zu behandeln und den Füllgrad optimal zu nutzen. Weitere Features werden in Kürze folgen, darunter die vollautomatische Taschenbeladung (Pick-to-Pouch).

WAMAS Piece Picking aus dem WAMAS Softwareportfolio steuert den Materialfluss. Als „Mastermind“ der industriellen Bildverarbeitungslösung fungiert das in der Logistiksoftware enthaltene Vision-Softwaremodul, was aufwändige TeachIng-Prozesse ablöst. Das Blackbox-Design ermöglicht eine vollständige Vorinstallation inklusive Tests im Werk, die Plug&Play-Installation macht die Inbetriebnahme unkompliziert. Die Lösung ist flexibel und ideal kombinierbar mit Ware-zur-Person-Arbeitsplätzen.

Bewerbungsdaten

Innovation

Im Laufe der Zeit traten bei der Vorgängerversion einige Herausforderungen zutage, darunter eine begrenzte Reichweite aufgrund des Knickarmroboters, eingeschränkte Funktionalitäten (nur Pick&Drop) und eine anspruchsvolle Integration in die Gesamtlösung. Die neue Variante hingegen bietet zahlreiche Stärken:

- Basierend auf bestehender Software und Erfahrung.

- Höhere Reichweite durch Portalroboter.

- Neue Funktionalitäten wie Pick, Scan and Place.

- Erleichterte Integration durch Blackbox-Konzept.

Die kombinierte Zelle/Roboter-SPS (Speicherprogrammierbare Steuerung) integriert Bewegungssteuerung, Logik, Sicherheitsaspekte und Prozesssteuerung in einem einzigen System. Dabei ist kein Teach-in erforderlich – lediglich Informationen zur Größe und Form der Produkte vom Host sind notwendig. Die Leseratenoptimierung durch Barcodedetektion erhöht die Prozesssicherheit erheblich. Anstelle von herkömmlichen Greifern kommen kleinere, kompakte Saugnäpfe zum Einsatz, die eine schnelle und anpassbare Handhabung selbst von Kleinstteilen ermöglichen.

Die nahtlose Integration in bestehende WAMAS-Installationen lässt eine reibungslose Verbindung zur WAMAS WMS/MFS (Warehouse Management System/ Materialflusssystem) Businesslogik zu. Die eigenständige Roboterzelle ist mit modernster 2D- und 3D-Vision ausgestattet, um den Materialfluss des Roboters präzise zu steuern. Zusätzlich erlaubt das Blackbox-Szenario eine eigenständige Behandlung von Fehlersituationen ohne direkte Interaktion mit dem WMS/MFS.

Marktrelevanz

Mit einer jährlichen Wachstumsrate von über 50 Prozent im Bereich Piece Picking hat diese Lösung äußerst großes Marktpotenzial. Einzelstückkommissionierung ist ein kosten- und personalintensiver Prozess, der bei den Mitarbeitenden hohe Konzentration erfordert. Der Pickroboter in Kombination mit WAMAS Piece Picking bietet eine effiziente Lösung, um Arbeitskräfte zu entlasten und die Auftragsabwicklung effektiv zu gestalten.

Die Anwendung ist besonders gut für Langsam- und Mitteldreher geeignet und kann intelligent mit Förder- und Shuttlesystemen kombiniert werden. Aufgrund der hohen Systemzuverlässigkeit ist SSI Piece Picking nicht nur für die Industrie, sondern auch für den E-Commerce und Third Party Logistics Provider (3PL) geeignet. Für den Fashionbereich ist vor allem die Kombination mit der angedachten Pick-to-Pouch-Lösung interessant.

Die SSI Piece Picking Lösung zeigt aber besonders im Gesundheitswesen und der Kosmetikbranche ihr volles Potenzial, wo eine schonende Handhabung und fehlerfreie Kommissionierung von größter Bedeutung sind. Im Pharmasektor kann sie bereits 80 Prozemt des Produktspektrums abdecken, darunter verschiedene Verpackungsformen wie kubische, zylindrische, tubenförmige und Blister-Verpackungen. Die Produktpalette wird kontinuierlich erweitert, um noch mehr Formate zu unterstützen.

Hauptvorteile für den Kunden

Patentierte Greifpunktoptimierung: Die patentierte Pickpunktoptimierung bewirkt eine künstliche Verlagerung des Greifpunkts und stellt dadurch sicher, dass Barcodes nicht verdeckt werden und sich unmittelbar scannen lassen.

High-Performance: Der Einsatz von Portalrobotern mit Saugnäpfen anstelle von Greifern bietet maximale Flexibilität. Die Geschwindigkeit des Roboters wird individuell an das Produkt angepasst, was bis zu 1.200 Picks pro Stunde ermöglicht.

Pick&Place: Der Roboter handhabt empfindliche Produkte sorgfältig und legt sie so nah wie möglich am Behälterboden oder an bereits im Behälter befindlichen Artikeln ab. Dies optimiert ferner die Nutzung des verfügbaren Füllgrads.

Smarte Technologie: Künstliche Intelligenz (KI) in der Objekterkennung und die Integration von Scan- und Verwiegefunktionen gewährleisten eine fehlerfreie Produktverifizierung. Unerwartete Herausforderungen, wie unlesbare Barcodes, kann das System automatisch beheben, was manuelle Eingriffe minimiert.

Hochperformante Software: Die leistungsstarke Software, die Teil des WAMAS-Portfolios von SSI SCHÄFER ist, bildet das Rückgrat der Lösung. Sie kann nahtlos in bestehende Systeme integriert werden und bietet eine robuste Grundlage für die Steuerung des Roboters.

Vielseitig einsetzbar: Egal ob kubische, zylindrische, tubenförmige oder Blister-Verpackungen – die Applikation ist branchenübergreifend für vielfältige Warensortimente einsetzbar. Und wird dank Machine Learning mit jedem Pick besser.

Technische Daten

Video: SSI Piece Picking - Roboterbasierte Einzelstückkommissionierung für Höchstleistung im Sekundentakt

IFOY Test

| Name | SSI SCHÄFER, SSI Piece Picking |

| Category | Stationary Robot |

| Date of Test | 09.-10. April 2024 |

Testbericht

Aufgrund der Komplexität der vollautomatischen Anlage zur Stückgutkommissionierung konnte das Piece-Picking-Modul von SSI SCHÄFER nicht während der IFOY TEST DAYS in Dortmund geprüft werden. Daher wurde es bei einem Ortstermin im Rahmen der LogiMAT in Augenschein genommen.

Fliehkräfte aufgrund von Rotationsbewegungen eines Knickarmroboters gehören mit dem von SSI SCHÄFER entwickelten Piece-Picking der Vergangenheit an. Stattdessen bringt ein Portalroboter in Miniaturausführung den Greifer der Piece-Picking-Zelle an jede beliebige Position der Quell- und Zielbehälter. Mit dem Knickarmroboter hatte der Greifer einen eingeschränkten Aktionsraum und das sanfte Ablegen empfindlicher Ware war nicht mehr möglich. Das Hauptziel der Neuentwicklung war die Vermeidung von Behälterwechselzeiten. Während man bei manuellen Pickern von bis zu 350 Picks pro Stunde spricht, kann bei der maschinellen Lösung von etwa 1200 Picks pro Stunde ausgegangen werden – also rund dem Vierfachen. Bei dreischichtigem Betrieb überrascht daher eine Amortisationszeit der Anlage von unter einem Jahr nicht wirklich.

Im Fokus der Entwicklung stand nicht nur der Roboter selbst, sondern auch die ganzheitliche Betrachtung der Technik inklusive Zuführung, Abführung und Sicherheitstechnik. Der Roboter übernimmt dabei alles: Weniger Schnittstellen, weniger Kommunikation und kein Bedarf für einen Operator, dem der Roboter erklären müsste, wie er mit auftretenden Fehlern umgehen soll. SSI SCHÄFER hat zudem Lösungen für typische Fehlerquellen gefunden, wie beispielsweise Probleme beim Greifen oder falsches Ablegen von Produkten, die dann ausgeschleust werden. Auch ein Doppelpick wird detektiert und „on the fly“ wieder zurückgelegt. Zudem ist eine patentierte Pickpunkt-Identifizierung integriert, um sicherzustellen, dass ein Greifer keinen Barcode überdeckt.

Da der Roboter drei Zielbehälter zur Verfügung hat, ist man auch in der Sequenzierung etwas flexibler. Es gibt immer eine Position, von der gegriffen wird, und mindestens eine Position, in die abgelegt werden kann. Die Quellbehälter können bis zu vier Unterteilungen haben, was bedeutet, dass vier Produkte in einem Quellbehälter angeboten werden können.

Für den Greifprozess selbst gibt es eine 2D- und eine 3D-Kamera, deren beide Bilder übereinandergelegt werden. Der Sauger selbst kann auch abknicken beziehungsweise seitlich greifen, und zwar in zwei Stufen (mehr ist nicht notwendig). Die Wiegetoleranz der Anlage liegt bei 5 Gramm (bei maximal 35 Kilogramm). Bewegt werden die Teile mit einer Geschwindigkeit von zwei Metern pro Sekunde.

Die SSI-Piece-Picking-Zelle wird in Kamen hergestellt und kompakt in einem 20-Fuß-Container an die Kunden geliefert. Eine erste Anlage wurde bereits an einen irischen Pharma-Distributor geliefert, und eine baugleiche Zelle wird folgen. In Kanada sind bereits acht Piece-Picking-Roboter im Einsatz, die auf Knickarm-Technologie basieren. Das Projekt wird von den drei SSI-SCHÄFER-Standorten Giebelstadt, Graz und Kamen vorangetrieben.

SSI SCHÄFER bietet die Roboterzelle auch anderen Generalunternehmern an.

IFOY Fazit

Die Werksabnahme mit dem Kunden erfolgt bei SSI SCHÄFER. Nach der Lieferung ist die Piece-Picking-Zelle in der Regel innerhalb eines Tages betriebsbereit. Der Portalroboter mit Saugnäpfen bietet maximale Flexibilität und kann empfindliche Güter sorgfältig handhaben, indem er sie so nahe wie möglich am Behälterboden oder an bereits im Zielbehälter befindliche Waren ablegt. Das Piece-Picking-Ensemble ist für verschiedenste Anwendungen geeignet: kubische, zylindrische, tubenförmige oder Blister-Verpackungen.

IFOY Innovation Check

IFOY Innovation Check

Funktionalität / Art der Umsetzung

Das mit hoher Zuverlässigkeit viele Warentypen von zwei Quellbehältern zu drei Zielbehältern variabler Größe kommissionierende Picking-System hinterließ im Test einen technisch soliden und hochwertigen Eindruck. Durch den Einsatz eines Portalroboters kann der Arbeitsraum im Vergleich zu einem Knickgelenkarmroboter optimal bei hohen Arbeitsgeschwindigkeiten von bis zu 1200 Picks pro Stunde abgedeckt werden. Viele durchdachte Details wie ein knickbarer Sauggreifer, eine Ummantelung am Sauggreifer für zusätzliche Stabilität der Griffe, optimierte Greifposen ohne Verdeckung von Barcodes auf dem Produkt, produktindividuell optimierte Verfahrgeschwindigkeiten des Roboters und eine Vielzahl an hochwertiger Sensorik zur Sicherstellung höchster Fehlertoleranz fallen positiv in der Umsetzung auf.

Neuheit / Innovation

Als Hauptinnovation kann bei diesem Pick-Roboter für die Einzelstückgut-Kommissionierung der hohe Integrationsgrad mit der umliegenden Fördertechnik und die umfangreichen Sicherheitsfunktionen, wie etwa ein Barcodescanner zur Produktverifizierung, Lichtgitter über den Behältern zur Detektion erfolgreich kommissionierter beziehungsweise abgefallener Produkte sowie eine hochwertige Wiegetechnik (Toleranz 5 g auf 35 kg) zur Vermeidung von Doppelpicks angesehen werden. Die daraus resultierende Fehlertoleranz und Robustheit soll um Faktor 10 weniger Fehler und manuelle Eingriffe zur Folge haben. Ebenfalls innovativ ist das kompakte Standardcontainerformat des Picking-Systems, wodurch die Anlage noch im Werk abgenommen und binnen eines Tages im Lager des Kunden in Betrieb genommen werden kann.

Kundennutzen

Aufgrund des Containerformats und der guten Integration mit der umliegenden Fördertechnik ist der direkte Austausch manueller Pickstation möglich. Die automatische Picking-Lösung ist für eine optimale Auslastung bei hohem Durchsatz entworfen und erreicht bei einem vergleichbarem Footprint zur manuellen Pickstation gleiche Leistungswerte. Da die Zellsteuerung den Roboter und die Peripherie steuert, kann sie die meisten Fehler im Betrieb erkennen und oft selbst lösen oder einem manuellen Prozess über die Fördertechnik zuführen. Die Anlage ist von allen Seiten gut zugänglich und damit wartungsfreundlich gestaltet.

Marktrelevanz

Im Wachstumsmarkt der Picking-Systeme für automatisierte Warenlager adressiert das Kommissioniersystem insbesondere die Branchen E-Commerce, Pharma, Handelswaren, Fashion und Warenverteilzentren und punktet hier durch die vollintegrierte steuerungstechnische Anbindung an die Fördertechnik des Warenlagers. Die Amortisationszeit liegt bei einem Jahr im Dreischichtbetrieb oder bei zwei Jahren im Zweischichtbetrieb.

IFOY Fazit

Die SSI Piece Picking Lösung adressiert den Wachstumsmarkt der automatischen Kommissionierung von Einzelstückgütern in automatischen Warenlagersystemen. Die technisch sehr solide und im Detail optimierte Anlage weist eine hohe Zuverlässigkeit und einen hohen Integrationsgrad mit der Fördertechnik und den Sicherheitsfunktionen auf und erreicht deswegen eine um Größenordnungen höhere Prozessfehlertoleranz und Robustheit sowie eine Performance von bis zu 1200 Picks/h. Im Container-Format ist das System sehr kompakt, binnen eines Tages beim Kunden in Betrieb genommen und amortisiert sich nach 1 bis 2 Jahren.

|

Funktionalität / Art der Umsetzung |

++ |

|

Neuheit / Innovation |

+ |

|

Kundennutzen |

++ |

|

Marktrelevanz |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / -- nicht vorhanden |

|

SSI Piece Picking

SSI SCHÄFER

IFOY category

Stationary Robot

Summary

SSI Piece Picking enables fully automated piece picking. It is used where individual pieces in the small parts area have to be picked and highest precision is required. This versatile solution, which includes a dedicated smart software, boasts advanced functions such as Pick&Place, object recognition using artificial intelligence (AI), a patented gripping point determination, and extremely gentle product handling.

Description

SSI Piece Picking from SSI SCHAEFER is an innovative robotics solution for single piece picking. It automates and accelerates the repetitive and strenuous process of manual order picking and offers flexibility during peak times. AI-supported object recognition and modern gripper technology enable the safe and fast gripping of goods. This is done with compact suction cups that can grasp even the smallest parts without delay, reach every angle and handle the products gently. But even larger/heavier products can be handled thanks to the automatic adaptation of the speed.

Machine learning also enables the robots to gain experience with each pick and learn from it, creating a knowledge database available to all other robots. In addition to the Pick&Drop process, Pick&Place is also used to handle products gently and make optimum use of the fill level. Further features will follow shortly, including fully automatic pouch loading (Pick-to-Pouch).

WAMAS Piece Picking from the WAMAS portfolio provides optimized control for material flows. The vision software module included in the logistics software acts as the "mastermind" of the industrial image processing solution, thus eliminating the need for time-consuming teach-in processes. The black box design enables complete pre-installation including factory tests, while the Plug&Play installation makes start-up uncomplicated. The solution is flexible and can be ideally combined with goods-to-person workstations.

Entry Data

Innovation

Over time, some challenges emerged with the previous version, including a limited reach due to the articulated arm robot, limited functionalities (Pick&Drop only), and a challenging integration into the overall solution. The new version, on the other hand, offers numerous strengths:

- Based on existing software and experience.

- Higher reach through gantry robots.

- New functionalities such as Pick, Scan&Place.

- Easier integration due to black box concept.

The combined cell/robot PLC (programmable logic controller) integrates motion control, logic, safety aspects and process control in a single system. No Teach-in is required – only information on the size and shape of the products from the host is necessary. Read rate optimization through barcode detection significantly increases process reliability. Smaller, compact suction cups are used instead of conventional grippers, enabling fast and adaptable handling of even the smallest parts.

Seamless integration with existing WAMAS installations allows a smooth connection to the WAMAS WMS/MFS (Warehouse Management System/ Material Flow System) business logic. The stand-alone robot cell is equipped with state-of-the-art 2D and 3D vision to precisely control the material flow of the robot. In addition, the black box scenario allows independent handling of error situations without direct interaction with the WMS/MFS.

Marktet relevance

With an annual growth rate of over 50 percent in the area of Piece Picking, this solution has extremely high market potential. Piece picking is a cost- and labor-intensive process that requires a high level of concentration from employees. The picking robot in combination with WAMAS Piece Picking offers an efficient solution to relieve labor and make order processing effective.

The application is particularly well suited for slow and medium movers and can be intelligently combined with conveyor and shuttle systems. Due to the high system reliability, SSI Piece Picking is not only suitable for the industry, but also for e-commerce and third-party logistics providers (3PL). For the fashion sector, the combination with the planned Pick-to-Pouch solution is particularly interesting.

However, the SSI Piece Picking solution shows its full potential especially in the healthcare and cosmetics industry, where gentle handling and error-free picking are of utmost importance. In the pharmaceutical sector, it can already cover 80 percent of the product spectrum, including various packaging shapes such as cubic, cylindrical, tubular and blister packaging. The product range is continuously being expanded to support even more formats.

Main customer benefits

Patented pick point optimization: The patented pick point optimization causes an artificial displacement of the grip point, thereby ensuring that barcodes are not covered and can be scanned immediately.

High performance: The use of gantry robots with suction cups instead of grippers offers maximum flexibility. The speed of the robot is individually adapted to the product, allowing up to 1,200 picks per hour.

Pick&Place: The robot handles delicate products carefully, placing them as close as possible to the bottom of the container or to items already in the container. This further optimizes the use of the available fill level.

Smart technology: Artificial intelligence (AI) in object recognition and integration of scanning and weighing functions ensure error-free product verification. Unexpected challenges, such as unreadable barcodes, can be automatically resolved by the system, minimizing manual intervention.

High-performance software: The powerful software, which is part of SSI SCHAEFER's WAMAS portfolio, forms the backbone of the solution. It can be seamlessly integrated into existing systems and provides a robust basis for controlling the robot.

Versatile in use: Whether cubic, cylindrical, tube-shaped or blister packaging – the application can be used across all industries for a wide range of product assortments. And thanks to machine learning, it gets better with every pick.

Technical data

Video: SSI Piece Picking - Roboterbasierte Einzelstückkommissionierung für Höchstleistung im Sekundentakt

IFOY Test

| Name | SSI SCHÄFER, SSI Piece Picking |

| Category | Stationary Robot |

| Date of Test | April 9 to 10, 2024 |

Test Report

Due to the complexity of the fully automated piece picking system, the piece picking module from SSI SCHÄFER could not be tested during the IFOY TEST DAYS in Dortmund. It was therefore inspected during an on-site visit at LogiMAT 2024.

Centrifugal forces due to the rotational movements of an articulated robot are a thing of the past with the piece picking system developed by SSI SCHÄFER. Instead, a miniature gantry robot moves the gripper of the piece-picking cell to any position on the source and target containers. With the articulated arm robot, the gripper had a limited operating range and it was no longer possible to gently deposit sensitive goods. The main aim of the new development was to avoid container changeover times. While manual pickers can handle up to 350 picks per hour, the automated solution can handle around 1200 picks per hour - around four times as many. With three-shift operation, the amortization period of less than a year is therefore not really surprising.

The focus of the development was not only on the robot itself, but also on a holistic view of the technology, including feeding, removal and safety technology. The robot takes care of everything: fewer interfaces, less communication and no need for an operator to explain to the robot how it should deal with any errors that occur. SSI SCHÄFER has also found solutions for typical sources of error, such as problems with gripping or incorrect placement of products, which are then ejected. A double pick is also detected and put back "on the fly". In addition, patented pick point identification is integrated to ensure that a gripper does not cover a barcode.

As the robot has three target containers available, sequencing is also somewhat more flexible. There is always one position to pick from and at least one position to place in. The source containers can have up to four subdivisions, which means that four products can be offered in one source container.

For the gripping process itself, there is a 2D and a 3D camera whose two images are superimposed. The suction cup itself can also bend or grip sideways in two stages (no more is necessary). The weighing tolerance of the system is five grams (with a maximum of 35 kilograms). The parts are moved at a speed of two meters per second.

The SSI piece-picking cell is manufactured in Kamen and delivered to customers in a compact 20-foot container. A first system has already been delivered to an Irish pharmaceutical distributor, and an identical cell will follow. Eight piece-picking robots based on articulated arm technology are already in use in Canada. The project is being driven forward by the three SSI SCHÄFER locations in Giebelstadt, Graz and Kamen. SSI SCHÄFER is also offering the robot cell to other general contractors.

IFOY Verdict

SSI SCHÄFER carries out the factory acceptance test with the customer. After delivery, the piece picking cell is usually ready for operation within one day. The gantry robot with suction cups offers maximum flexibility and can handle sensitive goods carefully by placing them as close as possible to the base of the container or to goods already in the target container. The piece-picking ensemble is suitable for a wide range of applications: cubic, cylindrical, tube-shaped or blister packs.

IFOY Innovation Check

IFOY Innovation Check

Functionality / Type of implementation

The picking system, which reliably picks many types of goods from two source containers to three target containers of variable sizes, made a technically solid impression in the test and is of very high quality. By using a gantry robot, the working area can be optimally covered at high working speeds of up to 1200 picks per hour compared to an articulated robot. Many well-conceived details such as an articulated suction gripper, a sheathing on the suction gripper for additional stability of the grasps, optimized gripper poses without concealing barcodes on the product, product-specific optimized robot motion speeds and many high-quality sensors to ensure maximum fault tolerance stand out positively in the implementation.

Novelty / Innovation

The main innovation of this picking robot for single item picking is the high degree of integration with the surrounding conveyor technology and the extensive safety functions, such as a barcode scanner for product verification, light grids above the bins to detect successfully picked or dropped products and high-quality weighing technology (tolerance 5 g at 35 kg) to avoid double picks. The resulting error tolerance and robustness should result in 10 times fewer errors and manual interventions. Another innovative feature is the compact standard container format of the picking system, which means that the factory acceptance test can be completed at the manufacturer site and put into operation in the customer's warehouse within one day.

Customer benefit

Thanks to the container format and good integration with the surrounding conveyor technology, it can directly replace a manual picking station. The automatic picking solution is designed for optimum utilization with high throughput and achieves the same performance values with a comparable footprint to the manual picking station. As the cell controller controls the robot and the peripherals, it can detect most errors during operation and often solve them itself or feed them into a manual process via the conveyor system. The system is easily accessible from all sides and therefore easy to maintain.

Market relevance

In the growth market of picking systems for automated warehouses, the picking system particularly addresses the e-commerce, pharmaceutical, retail goods, fashion and goods distribution center sectors and impresses with its fully integrated control connection to the warehouse's conveyor technology. The payback period is one year in three-shift operation or two years in two-shift operation.

IFOY verdict

The SSI Piece Picking solution addresses the growing market of automatic piece picking in automated warehouse systems. The system, which is technically very solid and optimized in detail, is highly reliable and has a high degree of integration with the conveyor technology and safety functions, and therefore achieves an order of magnitude higher process error tolerance and robustness as well as a performance of up to 1200 picks/hour. Due to its compact container format, it can be put into operation at the customer's premises within a day and pays for itself after 1 to 2 years.

|

Functionality / Type of implementation |

++ |

|

Novelty / Innovation |

+ |

|

Customer benefit |

++ |

|

Market relevance |

++ |

|

++ very good / + good / Ø balanced / - less / -- not available |

|