IFOY Schirmherrschaft

IFOY Träger

IFOY Partner

IKEA Project Flat Pack Picking

SSI SCHÄFER

IFOY-Kategorie

Integrated Warehouse Solution

Zusammenfassung

Mit Flat Pack Picking bietet SSI SCHÄFER eine bislang einzigartige, automatisierte und schlüsselfertige Systemlösung aus einer Hand für die sichere, effiziente und volumenoptimierte Palettierung schwerer und großer Artikel, die für den Möbelhandel typisch sind. Das Kommissionier-Modul mit Portalrobotern ermöglicht ein effizientes Handling eines sehr heterogenen Artikelspektrums, entlastet Mitarbeiterinnen und Mitarbeiter von unergonomischen Aufgaben und zeichnet sich durch hohe Skalierbarkeit aus.

Mit Flat Pack Picking bietet SSI SCHÄFER eine bislang einzigartige, automatisierte und schlüsselfertige Systemlösung aus einer Hand für die sichere, effiziente und volumenoptimierte Palettierung schwerer und großer Artikel, die für den Möbelhandel typisch sind. Das Kommissionier-Modul mit Portalrobotern ermöglicht ein effizientes Handling eines sehr heterogenen Artikelspektrums, entlastet Mitarbeiterinnen und Mitarbeiter von unergonomischen Aufgaben und zeichnet sich durch hohe Skalierbarkeit aus.

Kunde

Inter IKEA Group

Umsetzungszeitraum

Von: 08.08.2019

Bis: 19.04.2021

Bewerbungsdaten

Case Study

Flat Pack Picking by SSI SCHÄFER – Innovatives und nachhaltiges Kommissionierkonzept für das automatische Kommissionieren von schweren und großen Artikeln im Möbelhandel

Optimierung des Order-Fulfillment bei IKEA durch intelligente und effiziente Robotik-Lösung von SSI SCHÄFER.

Auf dem Weg zu einer ergonomischeren und gesünderen Arbeitsumgebung für die Mitarbeitende hat der multinationale Möbelkonzern IKEA gemeinsam mit dem langjährigen Intralogistikpartner SSI SCHÄFER im Kundenorderdistributionszentrum Dortmund ein vollautomatisches Kommissioniersystem zum Handling von großen und schweren Artikeln erfolgreich umgesetzt. Das Herzstück der Anlage bildet die Flat Pack Picking-Lösung mit einer intelligenten Portalroboterkommissionierung. Das schlüsselfertige, skalierbare sowie auf einen hohen Durchsatz ausgelegte System ist flexibel in der Handhabung, eignet sich für eine Vielzahl schwerer, sperriger Artikel, und generiert automatisiert optimale Packmuster für die Auftragspaletten. Moderne Robotik-Applikationen entlasten die Belegschaft bei der Hantierung dieser Waren.

Wer kennt sie nicht, Klassiker wie etwa MALM, IVAR oder PAX? Bereits 1974 hat IKEA ein erstes Einrichtungshaus in Deutschland eröffnet. Seither überzeugt die schwedische Möbelkette mit einem breiten Sortiment im skandinavischen Design. Dieser anhaltende Erfolgskurs hat sich auch in Pandemiezeiten fortgesetzt: Für das Geschäftsjahr 2020 verzeichnet IKEA Deutschland im stationären Einzelhandel einen Umsatz von 5,325 Mrd. Euro. Trotz Coronapandemie verzeichnete der Einrichtungskonzern ein Wachstum von 0,9 Prozent. Im E-Commerce-Segment stieg der Umsatz um 74,3 Prozent auf 861 Mio. Euro. Der Online-Anteil hat sich im Vergleich zum Vorjahr fast verdoppelt und liegt bei 16,2 Prozent. Es zeigt sich der Trend hin zum Online-Möbelkauf, welcher den coronabedingten Rückgang in den Einrichtungshäusern kompensiert.

Konsequente Reaktion auf wirtschaftliche und gesellschaftliche Herausforderungen

Wenngleich IKEA bundesweit die unangefochtene Nummer Eins im Möbelhandel ist, tobt in der Branche ein intensiver Preiskampf. Wichtig ist daher, die Kostenstrukturen und Prozesse auch in der Logistik stetig an das dynamische Marktgeschehen anzupassen, um so den Kunden ein attraktives, konkurrenzfähiges Warenangebot unterbreiten zu können. Diese Herausforderung meistert IKEA mit Erfolg: „Kontinuierliche Effizienzsteigerungen bei parallel steigender Durchsatzleistung sind für uns ein dauerhafter Antrieb“, sagt Julien Weiß, Intralogistics Development, Inter IKEA Group. „Vor diesem Hintergrund und vor allem um Mitarbeitende von manuellen Tätigkeiten zu entlasten, investiert IKEA auch verstärkt in die Automatisierung der Intralogistikprozesse.“ So reagiert der Möbelkonzern einerseits auf den anhaltenden Kostendruck und stellt zudem die Gesundheit seiner Mitarbeitenden in den Fokus. Gerade die herkömmliche manuelle Kommissionierung schwerer und sperriger Teile, wie zum Beispiel Kommoden oder Schränke, kann eine Belastung für das Muskel-Skelett-System darstellen. Hinzu kommt, dass es schwierig ist, für Tätigkeiten, die mit körperlicher Arbeit verbunden sind, das benötigte Lagerfachpersonal zu rekrutieren.

Konzeptstudie als Initialzünder für das Pilot-Projekt

IKEA Intralogistics fungiert praktisch als Inhouse-Beratung und sorgt auch für eine kontinuierliche Verbesserung der Abläufe im Dortmunder Kundenorderdistributionszentrum. Dort starteten die Verantwortlichen 2017 gemeinsam mit dem langjährig vertrauten Projektpartner SSI SCHÄFER in die Überlegungen, Roboter im Bereich der Kommissionierung einzusetzen. Dieser Ansatz war Teil einer ebenfalls gemeinsam entwickelten Konzeptstudie zur Optimierung der Logistik bei der Abwicklung des Kunden-Order-Geschäfts. „Sowohl das heterogene Artikelspektrum als auch der große Anteil schwerer und sperriger Artikel war hierbei eine besondere Herausforderung“, so Tim Langenbach, Director Business Development Retail & Wholesale bei SSI SCHÄFER. „Als Komplettanbieter im Bereich der Intralogistik konnten wir hierfür in enger Abstimmung entsprechende Lösungsoptionen aufzeigen.“ Im Rahmen einer Testinstallation und anschließender Simulation wurde das in Dortmund erstmals zum Einsatz kommende Flat Pack Picking-System nach einem „Proof-of-Concept“ als ideale Lösung identifiziert. Mit einer integrierten Logistiklösung aus einer Hand, einem intelligenten Software-Konzept und modernen Robotik-Applikationen konnten die definierten Kundenanforderungen erfüllt werden: Im Ergebnis profitiert IKEA von effizienten und ergonomischeren Prozessen, Handhabungsflexibilität sowie Skalierbarkeit.

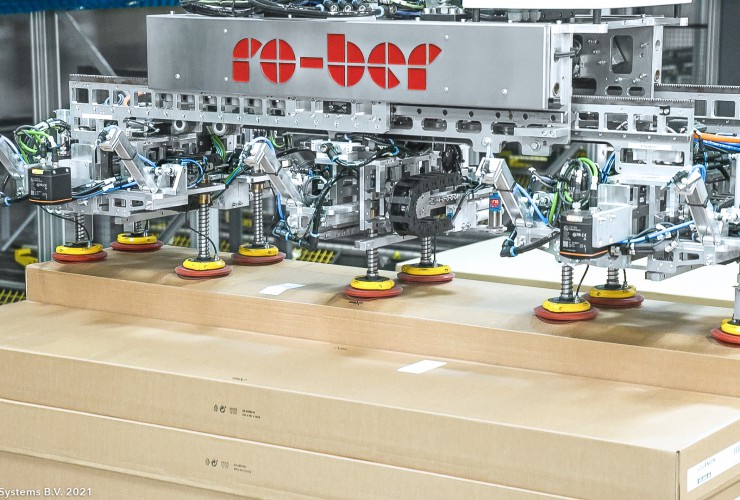

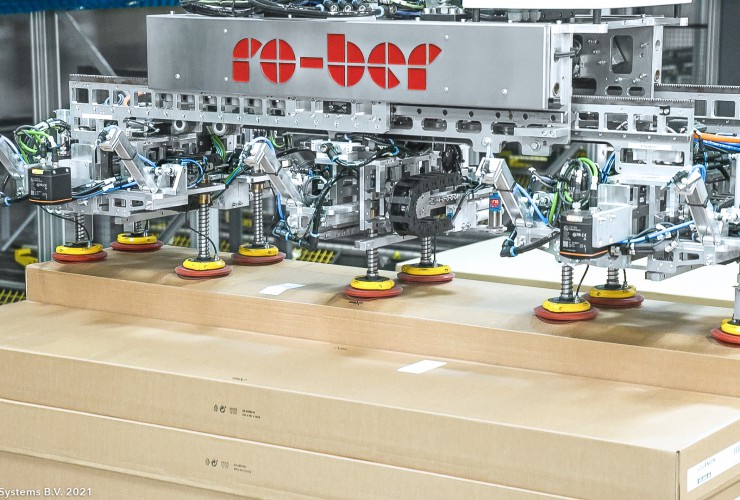

Konstanter Nachschubprozess und intelligente Palettierung

„Unsere ursprüngliche Ambition war es, diese hochinteressante Idee aufzugreifen und das System gemeinsam zu testen“, so Julien Weiß. „In Dortmund haben wir den Ort und die Artikel gestellt und SSI Schäfer hat die Lösung installiert, so dass ein verlässlicher ‚Proof-of-Functionality‘ möglich war.“ Die Ergebnisse überzeugten vollumfänglich, sodass Ende 2019 der Partnervertrag zur Umsetzung des Echt-Systems unterzeichnet wurde. Der Go-Live startete im April 2021. Das flexibel skalierbare Hard- und Software umfassende Flat Pack Picking-Modul, das SSI SCHÄFER komplett aus einer Hand liefert, wurde in die bestehende knapp zehn Meter hohe Halle des Kundenorderdistributionzentrums integriert. Seit Inbetriebnahme durchlaufen die zugeführten Paletten zunächst eine Konturen- und Gewichtskontrolle. Im Anschluss übernehmen energieeffiziente Regalbediengeräte des Typs SSI Exyz die Einlagerung in das knapp 900 Stellplätze umfassende Palettenlager. Entlang der Puffergasse kommissionieren vier Portal-Roboter der Serie ro-ber FP150, die innerhalb ihres Aktionsbereichs sowohl auf statisch bereitgestellte A-Dreher, als auch auf dynamisch bereitgestellte B- und C-Dreher zugreifen. Die Portal-Roboter sind mit Multifunktionsgreifern bestückt, die sich automatisch durch servo-motorisch verstellbare Sauger an die Abmessungen der Artikel sowie an die Art der Verpackung anpassen. Entwickelt wurden die Portal-Roboter und Greifer von der ro-ber Industrieroboter GmbH, einem Tochterunternehmen von SSI SCHÄFER. Unterstützt wird der Prozess durch Vision-Technologie in Verbindung mit der Logistiksoftware WAMAS, sodass jeder Kommissionier-Roboter schnell die korrekte Position des angeforderten Artikels identifiziert. Waren bis zu einer Länge von 2,5 Metern und einem Gewicht von über 60 Kilogramm werden von der Quell-Palette sicher aufgenommen und auf die einsatzbereite Auftragspalette übergeben. Auch die Beseitigung von Zwischenlagen erfolgt vollautomatisiert. Der hinterlegte Packmustergenerator (SSI Pack Pattern Generator) sorgt für eine sichere, optimierte Anordnung der Artikel auf den Auftragspaletten, die im Zuge des Outbound-Prozesses über einen Puffer zur Weiterverarbeitung bereitgestellt werden.

Ergebnisse der Simulation im operativen Betrieb bestätigt

In den IKEA-Verteilzentren lagern im Schnitt 10.000 verschiedene Artikel. Durch Tests wurde bestätigt, dass ein Anteil von 1.500 Stück automatisch kommissioniert werden kann. Zehn Prozent dieser Artikel wurden identifiziert, mit denen der Bereich optimal ausgelastet werden kann. Hierbei handelt es sich in erster Linie um Schnelldreher, wie zum Beispiel den PAX-Schrank, dessen Korpus knapp 60 Kilogramm wiegt. „Die Entlastung unserer Mitarbeitenden ist ein Riesengewinn“, betont Julien Weiß, seit 2019 Leiter des Projektes. „Es ist nicht mehr ihre Aufgabe, große und schwere Teile zu kommissionieren, stattdessen leisten dies die Roboter. Die Belegschaft wird enorm entlastet und konzentriert sich hochmotiviert auf die Intensivierung weiterer Wertschöpfungsprozesse.“

Kollaborative Innovationsleistung für die Möbelindustrie

Von den gesteigerten Performancewerten sowie automatisierten Prozessen profitieren IKEA und die Mitarbeitenden unmittelbar. „Die Zusammenarbeit mit SSI SCHÄFER auch bei diesem Pilot-Projekt war wiederholt durchweg positiv“, zieht Julien Weiß Bilanz. „Speziell der von beiden Seiten favorisierte und gelebte partnerschaftliche Ansatz hat zum Gelingen beigetragen.“ IKEA behält sich die Option vor, das innovative System auf weitere Standorte auszurollen. Es ist zugleich für weitere Akteure der Möbelbranche interessant, die ihren Kunden auch im Schwerlastsegment ein gutes Einkauferlebnis über verschiedene Kanäle bieten möchten. Denn die Lösung ermöglicht schlanke und effiziente Logistikprozesse mithilfe der Automatisierung und bietet Mitarbeiter:innen gleichzeitig ein attraktives Arbeitsumfeld. „Aufgrund des innovativen Konzepts und der real erzielbaren Mehrwerte verfügt die Flat Pack Picking-Lösung über eine ausgesprochen hohe Marktrelevanz“, sagt Tim Langenbach. „Daher freuen wir uns, dieses skalierbare und auf ein breites Spektrum verschiedener SKUs anpassbare System zukünftig auch für andere Kunden schlüsselfertig realisieren zu können.“

Video: Flat Pack Picking

IFOY Test

| Name | SSI SCHÄFER, IKEA Project Flat Pack Picking |

| Category | Integrated Warehouse Solution |

| Date of Test | 17.-23. März 2022 |

Testbericht

Ikea betreibt in Dortmund Deutschlands größtes Kundenbestellungs-Distributionszentrum. Zusammen mit dem langjährigen Partner SSI Schäfer hat man dort erfolgreich die Mitarbeitenden von schweren körperlichen Tätigkeiten entlastet. Schwere und große Artikel werden mithilfe des neuen Kommissionier-Moduls von SSI Schäfer volumenoptimier palettiert, die Mitarbeitenden werden von unergonomischen Arbeiten befreit. Gleichzeitig werden automatisch optimale Packmuster für die Auftragspaletten erzeugt.

Wie funktioniert Flat Pack Picking im Einsatz bei Ikea? Der Einführung dieses nachhaltigen, innovativen Kommissionierkonzepts von SSI Schäfer in Deutschlands größtem Ikea-Verteilzentrum ging ab 2017 eine Konzeptstudie und eine Proof-of-Concept voraus. Mittels einer Testinstallation und anschließender Simulation hat Ikea das am Standort Dortmund erstmals realisierte Flat-Pack-Picking-System von SSI Schäfer auf Herz und Nieren geprüft – und für gut befunden. Das Go-live startete im April 2021. Sowohl das heterogene Artikelspektrum als auch der große Anteil schwerer und sperriger Artikel war hierbei eine besondere Herausforderung. Es stellte sich heraus, dass von den rund 12.000 im Distributionszentrum (DC) befindlichen Stock Keeping Units (SKUs) etwa 10 Prozent, also 1.200, vollautomatisch handhabbar sind. Das sind in der Regel die sogenannten „Schnelldreher“.

Ziel der zum Einsatz kommenden vier Portalroboter, die von zwei kleinen Portalrobotern außerhalb des eigentlichen Kommissionierbereichs unterstützt werden, war es, per Automated Gantry Picking die Mitarbeitenden von schweren Tätigkeiten zu entlasten. Einer der vier Portalroboter kommt mit seinen 16 Saugnäpfen, die das Packgut von oben greifen, und den Kameras an den vier Ecken auf eine theoretische (technische) Pickleistung von 70 bis 80 Picks pro Stunde. Damit sind die vier Roboter das schnellste Glied in der gesamten Anlage. Die vier Portalroboter schaffen zusammen maximal 312 Picks, derzeit sind es im Realbetrieb gut 200 Picks pro Stunde. Zwischenlagen auf den einzelnen Packstücken, die dem schnellen Hebe- und Transportvorgang der Pakete im Wege stehen, werden zuverlässig erkannt und entfernt.

Die schlüsselfertige, skalierbare Kommissionierlösung besteht im Prinzip aus drei Bereichen: dem linken Anlagenteil für die dynamische Bereitstellung der langsamer drehenden Möbelpakete, dem eigentlichen Pickbereich in der Mitte, wo die vier ro-ber-Portalroboter ihre Arbeit verrichten und zu dem kein Mensch Zugang hat, leider auch nicht zu Testzwecken, und dem rechten Anlagenteil für die statische Bereitstellung der Schnelldreher. Die Portalroboter sind mit Multifunktionsgreifern bestückt, die sich automatisch durch servomotorisch verstellbare Sauger an die Abmessung der zu pickenden Artikel und die Art der Verpackung anpassen. Warenpakete bis zu einer Länge von 2,5 Metern und einem Gewicht von über 60 Kilogramm werden von der Quellpalette sicher aufgenommen und auf die Auftragspalette übergeben. Der Packmustergenerator von SSI Schäfer (SSI Pack Pattern Generator) sorgt dafür, dass die angeforderten Artikel optimal angeordnet auf der Auftragspalette zum Liegen kommen und für den Kundenauftrag abgeholt werden können.

IFOY Testfazit

Mit der neuen Anlage schafft Ikea eigenen Angaben zufolge etwa 3.000 Kundebestellungen pro Woche mehr als zuvor. Das ist deshalb von großem Vorteil, weil tendenziell Kundenaufträge zwar kleiner, aber in der Menge deutlich mehr werden. Immer mehr Kunden lassen sich in Zeiten des E-Commerce ihren Ikea-Einkauf liefern und auch aufbauen. Die ausgereifte Flat-Pack-Picking-Lösung von SSI Schäfer lässt sich aber auch außerhalb der Möbelindustrie auf ein breites Spektrum verschiedener SKUs anpassen und ist daher auch für weitere Branchen hoch interessant.

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Die Herausforderung der Kommissionierung großer und zugleich kartonverpackter Pakete ist in der Logistik lange bekannt. In der Regel müssen dafür Teams aus zwei Kommissionierern oder ein Kommissionierer mit einer mechanischen Hubhilfe, wie beispielsweise einem Balancer, eingesetzt werden. Für dieses Marksegment ist die vorgestellte Lösung sehr attraktiv. Eine wesentliche Voraussetzung für den erfolgreichen Einsatz ist jedoch die zuverlässige und stabile Kartonverpackung, um den Greifvorgang mit Vakuumsauggreifern umzusetzen.

Kundennutzen

Wenn die genannte Voraussetzung erfüllt ist, bietet die Lösung sowohl einen ergonomischen Nutzen durch die Entlastung der Mitarbeiter als auch einen Nutzen durch die automatische Bereitstellung der Artikelpaletten zur Kommissionierung. Die letztgenannte Funktion reduziert die Belastung des Versorgungslagers für die Kommissionierung, da die Artikelpaletten entsprechend ihrer Zugriffshäufigkeit in der Bereitstellung für das Flat Pack Picking vorgehalten und zeitpunktgenau für den Zugriff bereitgestellt werden. Zusammen mit der genau vorgegebenen Stapelreihenfolge und die automatisierte Bewegung der Kundenauftragspalette durch das Kommissioniersystem ergibt sich ein stabiler und zuverlässiger Aufbau der Ladung.

Neuheitsgrad

Die bekannte Kommissionieraufgabe des Flat Pack Picking wurde bisher noch nie so konsequent und effizient in einer Automatisierung umgesetzt. Die geschickte Gestaltung des Materialflusses der Artikelpaletten verbunden mit der flexiblen Greiftechnik für die Handhabung der kartonverpackten Pakete machen den hohen Innovationsgrad aus, der bisher nicht erreicht wurde.

Funktionalität / Art der Umsetzung

Die Funktionen sind sehr gut und sachgerecht für den Anwendungsfall bei IKEA ausgelegt. Entsprechend der Angaben des Entwicklers SSI und des Anwenders IKEA resultiert die Begrenzung des erzielbaren Durchsatzes nicht aus den Robotern mit ihren Greifern sondern aus den Kapazitäten zur Querverteilung der Kundenauftrags- und der Artikelpaletten mit Verteilwagen. Für einen allgemeinen Anwendungsfall besteht demnach noch Potenzial, die Funktion anpassungsfähiger für verschiedene Auftragszusammensetzungen zu gestalten.

Fazit

Nicht alle interessierten Anwender werden die Voraussetzungen stabiler und ebener Kartonverpackungen haben. Wenn diese jedoch gegeben sind, handelt es sich um eine relevante und innovative Lösung zur effizienten Kommissionierung.

|

Marktrelevanz |

Ø |

|

Kundennutzen |

++ |

|

Neuheitsgrad |

++ |

|

Funktionalität / Art der Umsetzung |

+ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

IKEA Project Flat Pack Picking

SSI SCHÄFER

IFOY category

Integrated Warehouse Solution

Summary

Flat pack picking lets SSI SCHÄFER offer a truly unique, automated and turnkey system solution from a single source, providing safe, efficient and volume-optimized palletizing of heavy and bulky items typical for the furniture sector. The picking module with gantry robots facilitates the efficient handling of an especially heterogeneous range of items, reduces the burden of non-ergonomic tasks on employees and stands out with its high degree of scalability.

Flat pack picking lets SSI SCHÄFER offer a truly unique, automated and turnkey system solution from a single source, providing safe, efficient and volume-optimized palletizing of heavy and bulky items typical for the furniture sector. The picking module with gantry robots facilitates the efficient handling of an especially heterogeneous range of items, reduces the burden of non-ergonomic tasks on employees and stands out with its high degree of scalability.

Customer

Inter IKEA Group

Realisation Phase

From: 2019-08-08

To: 2021-04-19

Entry Data

Case Study

Flat Pack Picking by SSI SCHÄFER - Innovative and Sustainable Picking Concept for Automatic Picking of Heavy and Bulky Items in the Furniture Sector

Optimized Order Fulfillment at IKEA. Thanks to Intelligent and Efficient Robotics Solution from SSI SCHÄFER.

The multinational furniture company IKEA has successfully implemented a fully automated order picking system for handling bulky and heavy items at its customer order distribution center in Dortmund, Germany, together with its long-term intralogistics partner SSI Schaefer, as part of its efforts to create a more ergonomic and healthier working environment for its employees. The heart of the system is the flat pack picking solution with an intelligent gantry robot picking system. The turnkey, scalable as well as high performance system is flexible in its handling, suitable for a variety of heavy, bulky items and automatically generates optimal pack patterns for the order pallets. Modern robotics applications reduce the workload of the workforce in handling goods of this kind.

Who hasn’t heard of them, those classic products MALM, IVAR or PAX? IKEA opened its first furniture store in Germany way back in 1974. Since then, the Swedish furniture chain has been delighting customers with a wide assortment of products in Scandinavian design. This ongoing successful trajectory has continued even during the pandemic: For the 2020 fiscal year, IKEA Germany reported sales revenue of EUR 5.325 billion in store-based retail. Despite the COVID-19 pandemic, the home furnishings group generated growth of 0.9 percent. In the e-commerce segment, sales revenue increased by 74.3 percent to EUR 861 million. The online share almost doubled as compared to the previous year and is now reported at 16.2 percent. The growing trend in favor of online furniture purchases is compensating for the downturn in furniture stores caused by the COVID-19 crisis.

Providing a consistent response to economic and social challenges

While IKEA is the undisputed number one in furniture retailing in Germany, the industry is still engaged in an intense price war. This makes it important to continuously adapt cost structures and processes, including logistics, to the dynamic market situation to ensure that IKEA can offer its customers an appealing, competitive range of goods. IKEA is handling this challenge with great success: “Steadily increasing efficiency while at the same time increasing throughput is a constant incentive for us,” says Julien Weiß, Intralogistics Development, Inter IKEA Group. “With this in mind, and primarily in order to reduce the manual workload of our employees, IKEA is increasingly investing in the automation of its intralogistics processes.” This is how the furniture group is responding to the persistent cost pressure while also focusing on the health of its staff. Conventional manual picking of heavy and bulky parts, such as chests of drawers or cabinets, can put a strain on the musculoskeletal system. Plus, hiring the right warehouse staff for positions that involve physical labor is tough.

Concept study as the initial spark for the pilot project

IKEA Intralogistics acts, for all intents and purposes, as an in-house consultant and also ensures continuous improvement of the processes at its customer order distribution center in Dortmund. In 2017, management there began to consider the deployment of robots in the area of order picking in collaboration with SSI Schaefer, a project partner they had trusted for many years. This approach was part of a concept study, also developed jointly, to optimize logistics in the handling of customer order business. “Both the heterogeneous range of articles and the large proportion of heavy and bulky items were particularly challenging here,” says Tim Langenbach, Director Business Development Retail & Wholesale, SSI SCHÄFER. “As a full-range supplier in the field of intralogistics, we were able to work in close coordination to identify a suitable solution to this problem.” As part of a test installation and subsequent simulation, the flat pack picking system, which is being used for the first time in Dortmund, was determined to be the ideal solution after a “proof of concept.” The predefined customer requirements were met with an integrated logistics solution from a single source, an intelligent software concept and modern robotics applications: As a result, IKEA enjoys efficient and more ergonomic processes, handling flexibility as well as scalability.

Steady replenishment process and intelligent palletizing

“Our original intention was to embrace this exciting concept and test the system together,” says Julien Weiß. “We provided the location and the items here in Dortmund, and SSI SCHÄFER installed the solution, facilitating a reliable ‘proof-of-functionality’.” The results were impressive across the board, and the partner contract to implement the real system was signed at the end of 2019. The system went live in April 2021, and the flexibly scalable flat pack picking module comprising hardware and software, which SSI SCHÄFER supplies as a complete system from a single source, was integrated into the customer order distribution center’s existing hall, almost ten metres in height. Since it was started up, the incoming pallets are first checked for contours and weight. Then, energy-efficient SSI Exyz storage-retrieval machines perform the storage in the pallet warehouse with almost 900 storage locations. Along the hydraulic buffer aisle, four ro-ber FP150 series gantry robots, which access both statically provided A-items and dynamically provided B- and C-items within their action area, pick pallets. The gantry robots are equipped with multifunctional grippers that automatically adapt to the dimensions of the items and the type of packaging by means of servo-motor-adjustable suction cups. The gantry robots and grippers were developed by ro-ber Industrieroboter GmbH, a subsidiary of SSI Schaefer. The process is supported by vision technology in combination with the WAMAS logistics software, so that each picking robot is able to quickly identify the proper position of the requested item. Goods up to 2.5 metre in length and weighing more than 60 kilograms are safely picked up from the source pallet and transferred to the ready-to-use order pallet. The removal of intermediate layers is also fully automated. The stored packing pattern generator (SSI Pack Pattern Generator) ensures a safe, optimized arrangement of the items on the order pallets, which are prepared for further processing via a buffer as part of the outbound process.

Findings of the simulation confirmed in operational use

IKEA distribution centers store an average of 10,000 different items. Tests have confirmed that 1,500 of these can be picked automatically. Ten percent of these items have been identified so the area can be optimally utilized. They are primarily fast movers, such as the PAX cabinet, the body of which weighs just under 60 kilograms. “The reduced burden on our staff is a major plus,” emphasizes Julien Weiß, who has headed the project since 2019. “They no longer have to pick bulky and heavy parts; instead, this is done by the robots. This takes an enormous amount of strain off the workforce, which is highly motivated to focus on boosting other value-added processes.”

Collaborative innovation for the furniture sector

IKEA and its employees immediately benefit from the increased performance values and automated processes. “We have enjoyed a consistently positive collaboration with SSI SCHÄFER, also in this pilot project,” Julien Weiß concludes. “The partnership approach favored and lived out by both companies in particular has contributed to the success.” IKEA reserves the option of rolling out the innovative system at other locations. At the same time, the system will be of interest to other players in the furniture sector that would like to offer their customers an exceptional shopping experience across different channels, also in the heavy-load segment. This is because the solution delivers streamlined and efficient logistics processes with the help of automation, while at the same time offering employees an appealing working environment. “The innovative concept and the added value that can be achieved in real terms mean that the flat pack picking solution is extremely relevant to the market,” adds Tim Langenbach. “This is why we are excited to be able to implement this scalable system, which can be adapted to a wide range of different SKUs in the future and also provided on a turnkey basis to other customers.”

Video: Flat Pack Picking

IFOY Test

| Name | SSI SCHÄFER, IKEA Project Flat Pack Picking |

| Category | Integrated Warehouse Solution |

| Date of Test | March 18 to March 23, 2022 |

Test Report

Ikea operates Germany's largest customer order distribution centre in Dortmund. Together with its long-standing partner SSI Schäfer, Ikea has successfully relieved its employees of heavy physical work. Heavy and large items are palletised in a volume-optimised manner with the help of the new picking module from SSI Schäfer, employees are freed from unergonomic work. At the same time, optimal packing patterns for the order pallets are automatically generated.

How does Flat Pack Picking work in use at Ikea? The introduction of this sustainable, innovative picking concept from SSI Schäfer in Germany's largest Ikea distribution centre was preceded by a concept study and proof-of-concept starting in 2017. By means of a test installation and subsequent simulation, Ikea put SSI Schäfer's flat-pack picking system, implemented for the first time at the Dortmund site, through its paces - and found it to be good. The go-live started in April 2021. Both the heterogeneous range of articles and the large proportion of heavy and bulky articles were a particular challenge here. It turned out that of the approximately 12,000 stock keeping units (SKUs) located in the distribution centre (DC), about 10 per cent, i.e. 1,200, can be handled fully automatically. These are usually the so-called "fast-moving items".

The goal of the four gantry robots used, which are supported by two small gantry robots outside the actual picking area, was to relieve the employees of heavy tasks by means of automated gantry picking. One of the four gantry robots, with its 16 suction cups that grip the packaged goods from above and the cameras at the four corners, has a theoretical (technical) picking performance of 70 to 80 picks per hour. This makes the four robots the fastest link in the entire system. Together, the four gantry robots can handle a maximum of 312 picks; in real operation, they currently handle a good 200 picks per hour. Intermediate layers on the individual packages that get in the way of the fast lifting and transporting process of the packages are reliably detected and removed.

The turnkey, scalable order-picking solution basically consists of three areas: the left-hand part of the system for the dynamic provision of the slower-moving furniture packages, the actual picking area in the middle where the four "ro-ber" gantry robots do their work and to which no human has access, unfortunately not even for testing purposes, and the right-hand part of the system for the static provision of the fast-moving items. The gantry robots are equipped with multifunctional grippers that automatically adapt to the dimensions of the articles to be picked and the type of packaging by means of servomotor-adjustable suction cups. Packages of goods up to 2.5 metres in length and weighing over 60 kilograms are safely picked up from the source pallet and transferred to the order pallet. SSI Schäfer's Pack Pattern Generator ensures that the requested items are optimally arranged on the order pallet and can be picked up for the customer order.

IFOY Test Verdict

According to Ikea's own information, the new system enables the company to handle about 3,000 more customer orders per week than before. This is a great advantage because customer orders tend to be smaller, but the quantity is significantly higher. In times of e-commerce, more and more customers have their Ikea purchases delivered and also set up. However, SSI Schäfer's sophisticated flat-pack picking solution can also be adapted to a wide range of different SKUs outside the furniture industry and is therefore highly interesting for other industries as well.

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

The challenge of picking large and at the same time carton-packed packages has long been known in logistics. As a rule, teams of two order pickers or one order picker with a mechanical lifting aid, such as a balancer, must be used for this. The solution presented is very attractive for this market segment. However, an essential prerequisite for successful use is reliable and stable carton packaging to implement the gripping process with vacuum suction pads.

Customer Benefit

If the aforementioned prerequisite is fulfilled, the solution offers both an ergonomic benefit through the relief of the employees and a benefit through the automatic provision of the article pallets for picking. The latter function reduces the load on the supply warehouse for order picking, as the article pallets are held in the staging area for flat pack picking according to their access frequency and are made available for access at the exact time. Together with the precisely specified stacking sequence and the automated movement of the customer order pallet through the picking system, this results in a stable and reliable build-up of the load.

Novelty

The well-known picking task of flat pack picking has never before been implemented so consistently and efficiently in an automated system. The clever design of the material flow of the article pallets combined with the flexible gripping technology for handling the carton-packed parcels account for the high degree of innovation, which has not been achieved before.

Functionality / Type of Implementation

The functions are very well and appropriately designed for the application at IKEA. According to the information provided by the developer SSI SCHÄFER and the user IKEA, the limitation of the achievable throughput does not result from the robots with their grippers but from the capacities for cross-distribution of the customer order pallets and the article pallets with distribution trolleys. For a general use case, there is therefore still potential to make the function more adaptable for different order compositions.

Verdict

Not all interested users will have the prerequisites of stable and flat carton packaging. However, if these are given, it is a relevant and innovative solution for efficient order picking.

|

Market Relevance |

Ø |

|

Customer Benefit |

++ |

|

Novelty |

++ |

|

Functionality / Type of Implementation |

+ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|