IFOY Schirmherrschaft

IFOY Träger

IFOY Partner

Danfoss-Projekt

STILL GmbH

IFOY-Kategorie

Integrated Warehouse Solution

Zusammenfassung

Für das neue Produktionslager von Danfoss Power Electronics A/S lieferte STILL eine perfekt aufeinander abgestimmte Lösung. Sie besteht aus drei automatisierten Serien-Flurförderzeugen (MX-X und EXV), dem smarten Tool iGo insights, das via Cloud Systemoptimierungen durchführt und dem Kunden Handlungsempfehlungen aufzeigt, und dem Sicherheitssystem ELOshield, dessen Komponenten funkbasiert miteinander kommunizieren und Passanten vor herannahenden Fahrzeugen schützt.

Kunde

Danfoss Power Electronics A/S

Umsetzungszeitraum

Von: 01.01.2020

Bis: 31.05.2020

Investitionsvolumen

-

Bewerbungsdaten

Case Study

Für das neue Produktionslager im dänischen Tinglev von Danfoss Power Electronics A/S lieferte STILL eine perfekt aufeinander abgestimmte Kombination aus jeweils drei automatisierten Serien-Flurförderzeugen (MX-X und EXV) inklusive der Installation aller Systemkomponenten. Via Cloud werden mit dem smarten Tool iGo insights Systemoptimierungen durchgeführt. Durch das innovative Sicherheitssystem ELOshield sind Passanten vor herannahenden Fahrzeugen optimal geschützt.

Mit der Zunahme des Sortiments von Frequenzumrichtern für Elektromotorsteuerungen erreichten die manuellen Produktionsläger in Gråsten und Kliplev das Ende ihrer Kapazität. Der Danfoss Production Supervisor im neuen Lager Tinglev, Martin Rosengreen Jessen, betont: „Eine Kapazitätserweiterung durch Zusammenlegung der Läger mit einer automatischen Lagerhaltung war das Ziel. Damit wir auch für die Zukunft flexibel gerüstet sind, haben wir uns für das iGo System von STILL mit automatisierten Flurförderzeugen entschieden. Dabei behalten wir durch das Full-Service-Leasing für die nächsten sechs Jahre die Lagerhaltungskosten immer im Blick.“

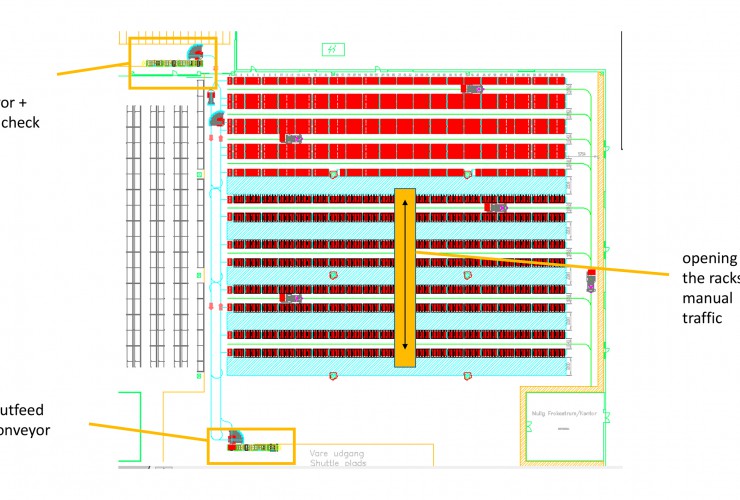

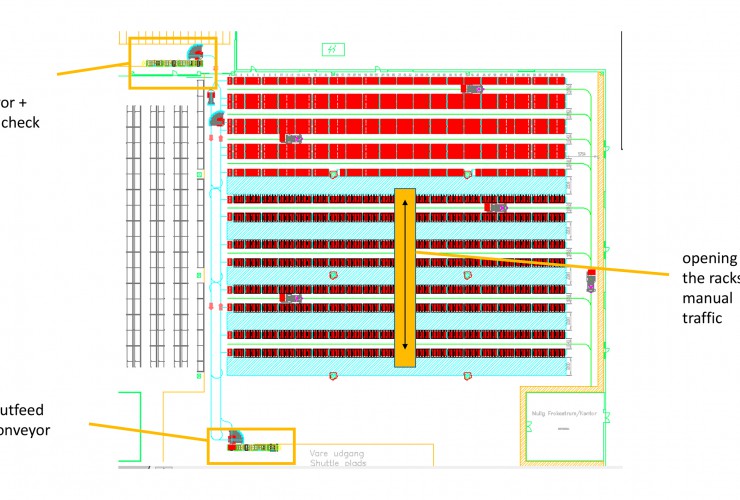

Im Automatiklager sind Schnittstellen der Palettenfördersysteme zu den AGVs (Automated Guided Vehicles) sowohl im Wareneingang als auch im Warenausgang. Zirka 2.000 verschiedene Artikel sind nach der ABC-Analyse auf etwa 8.800 Paletten untergebracht.

Das Lager ist gegenwärtig in zwei Bereiche aufgeteilt: Zum einen in ein Schmalganglager für den voll automatisierten Betrieb und zum anderen in einen halbautomatischen Lagerbereich. Dort wechseln sich schmale Gassen für die MX-X mit breiteren Gängen für die manuelle Kommissionierung aus den beiden unteren Zeilen der sieben Meter hohen Regale ab.

Durch das neue Automatiklager sind an fünf Tagen pro Woche die täglichen Lkw-Lieferungen alle drei Stunden zur Produktion im nahe gelegenen Gråsten sichergestellt. „Die Zeitersparnis ist enorm. Einmal wegen der zentralen Lagerhaltung, vor allem jedoch wegen der Automatisierung unseres Produktionslagers, das wir rund um die Uhr betreiben“, hebt Martin Jessen hervor. Mit der Umstellung der Fertigung auf neue Produktserien werden sich auch zukünftig die Anforderungen im Lager Tinglev ändern. Denn dann werden die Artikel auf Vollpaletten so angeliefert, wie sie auch später wieder ausgeliefert werden. Der Warehouse & Distribution Consultant von Danfoss Distribution Services, Henrik Rosendahl Laursen, folgert daraus: „In naher Zukunft werden wir also weniger manuell und mehr automatisiert kommissionieren. Darauf ist unser neues Lager bestens vorbereitet, da wir bei der sorgfältigen Planung auf die Skalierbarkeit des Lagers geachtet haben: In den breiteren Gängen, wo gegenwärtig noch manuell die Fertigungsteile auf Paletten zusammengestellt werden, können wir weitere Regale für die automatische Kommissionierung installieren.“ Der Projektleiter von STILL Danmark in Kolding, Ole Lambrecht, unterstreicht die Skalierbarkeit des Lagers: „Auf künftig größere Kapazitätsanforderungen können wir mit weiteren AGVs schnell und flexibel reagieren. Für spezielle Einsätze, wie bei der Umstellung auf automatischen Lagerbetrieb, lassen sich unsere AGVs auch manuell bedienen.“

Für die durchgängige Automatisierung des Materialflusses werden Serien-Flurförderzeuge von STILL mit dem iGo systems-Automatisierungskit ausgestattet. Durch identische Komponenten, Steuerungen und Interfaces entsteht in kürzester Zeit ein leistungsfähiges AGV. Folgende Komponenten werden dabei installiert:

- Laserscanner für die Navigation des Fahrzeugs

- Automatisierungsbox für die Steuerungseinheit, welche die Fahraufträge aus dem Leitsystem empfängt

- Kontrollleuchten für die Anzeige von Fahrzeugbewegungen

- Sicherheitslaserscanner zur 360-Grad-Fahrzeugüberwachung und Personenschutz

- Benutzerschnittstelle mit Bildschirm bzw. Touchscreen

- Not-Aus-Taste an Hub-Mast und Bildschirm.

Zur präzisen Palettenerkennung wurde ferner eine passende Sensorik jeweils an den Gabeln der AGVs verbaut. Für das sichere und selbständige Bewegen der Fahrzeuge wurden verschiedene Navigationstechnologien aufeinander abgestimmt. In den Gassen sind daher die MX-X induktiv geführt. Außerhalb navigieren alle AGVs mit Laserscannern, die ständig die Abstände zu installierten Reflektoren vermessen.

Ein durchgängig automatisierter Materialfluss mit einer Auswahl automatischer Serienfahrzeugen zeichnet die iGo Systeme von STILL aus. „Durch die Auswahl optimal aufeinander abgestimmter Technologien haben wir die Automatisierung bei Danfoss bedarfsgerecht analysiert, geplant und umgesetzt. Dabei war bei der Auftragsvergabe an STILL gegenüber den Marktbegleitern unter anderem die kurzen Reaktionszeiten sowohl bei der Konzeptions- und Angebotserstellung als auch bei der Implementierung der Automatisierung entscheidend“, betont Ole Lambrecht. Nach ersten Gesprächen im September 2018 und der Auftragsvergabe im Februar 2019 erfolgte die Installation von Januar bis Mai 2020. Henrik Laursen fügt an, dass im Grundriss des ersten Lagerentwurfs noch 50 Kreuzungen zwischen AGVs und Passanten eingeplant worden seien. Dank den Optimierungen in der sorgfältigen Planungsphase seien diese auf fünf Kreuzungen minimiert worden.

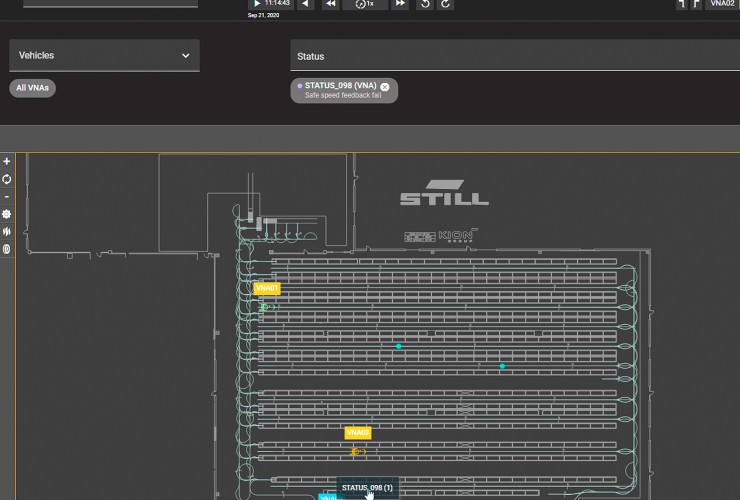

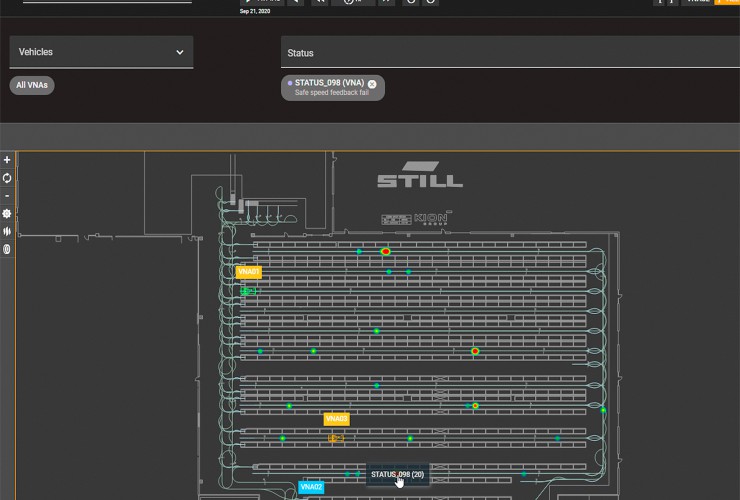

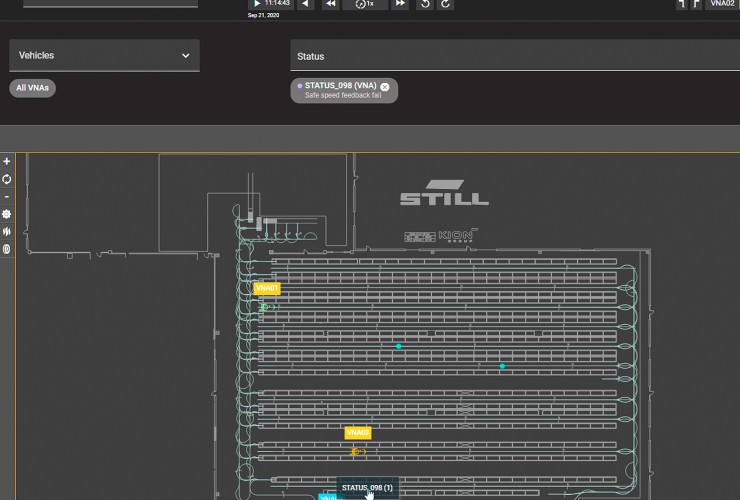

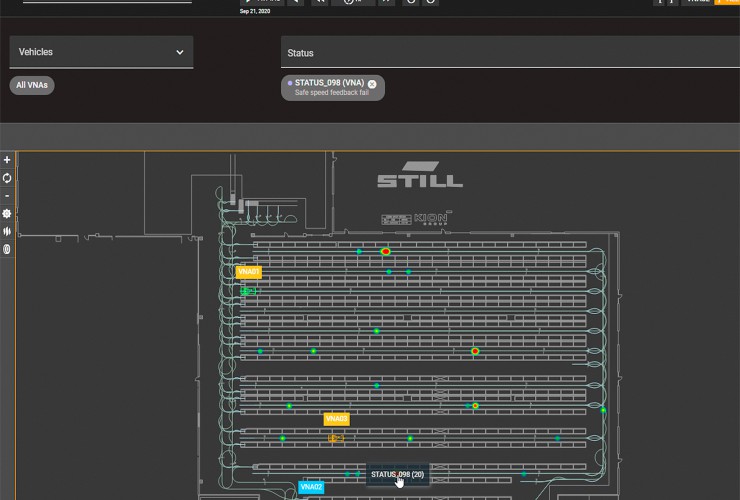

Gesteuert und überwacht werden die AGVs vom einem Transport- und Verkehrsleitsystem. Transportaufträge werden vom Warehouse Management System im SAP-Host erzeugt und an das Leitsystem übergeben. Rund um die Uhr erzeugt dieses dabei eine große Menge wertvoller Daten, mit denen eine gründliche Analyse des Automatiklagers sowie der Prozesse aus einem übergeordneten Blickwinkel in der Microsoft Cloud durchgeführt wird.

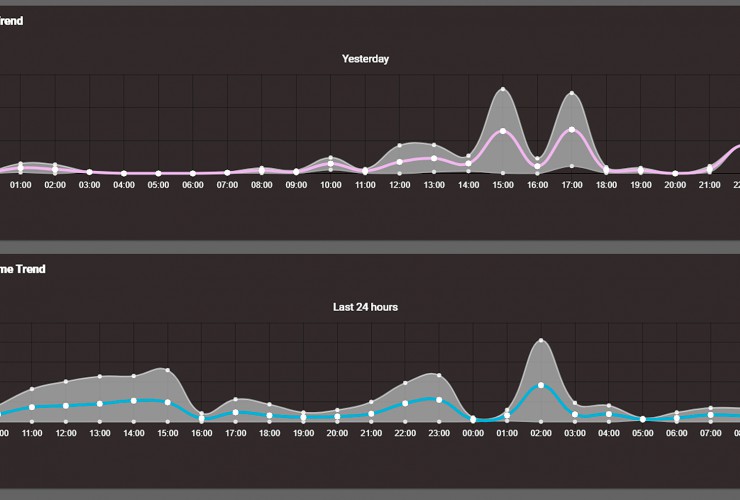

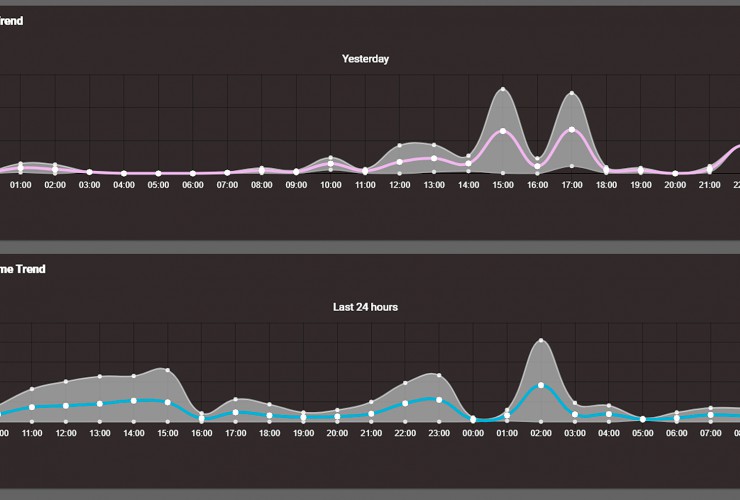

Mit iGo insights bietet Still für die Auswertung ein Tool, das aus der Fülle der gesammelten Prozessinformationen in der Cloud Zusammenhänge filtert und konkrete Handlungsempfehlungen ableitet. Warehouse Consultant Henrik Laursen sagt: „Damit können wir die Verfügbarkeit und Leistungsfähigkeit unseres Systems weiter optimieren.“ Das smarte Tool nutzt das Prinzip des maschinellen Lernens, um die Performance des Systems zu verbessern. Alle Daten, die das Leitsystem über einen langen Zeitraum gesammelt hat, werden zur Auswertung in die Cloud geladen und sind über das verschlüsselte Webportal online jederzeit abrufbar. Eine lokale Infrastruktur oder Hardware wird also nicht benötigt. Die KI-gestützte Software erkennt im Datenverlauf Strukturen,

berechnet Wahrscheinlichkeiten und ermöglicht damit, proaktiv handeln zu können, wie zum Beispiel bei der Terminierung von Wartungen oder Reparaturen. Zur Kontrolle dienen auch die Kennzahlen zu Reaktionszeiten, Verkehrsdichte, Auslastung und Ausfallzeiten.

Vorausschauend sind auch die täglichen Informationen zu Trends und Normabweichungen. Abrufbar ist iGo insights auf allen Weboberflächen für Desktops und mobilen Endgeräten. Damit ist auch ein Zugriff auf mehrere Standorte möglich.

Alle Fahrzeugbewegungen werden von iGo insights zur Identifizierung und Optimierung von Leistungsengpässen in Heatmaps aufgezeichnet. Eine Wiedergabefunktion ermöglicht dabei eine exakte Fehlerbestimmung durch Rückschau auf das Fahrzeug- und Systemverhalten. Ole Lambrecht erläutert: „Per Fernwartung können Systemfehler unmittelbar behoben werden. Bei Störungen an den AGVs reagiert unser Still Service innerhalb einer Stunde. Fehlercodes der Störungen werden auf den Displays der AGVs angezeigt, vom Service ausgelesen und unmittelbar behoben. Eine Werkstatt ist damit vor Ort nicht notwendig. Effektiv werden so weitere Kosten eingespart.“

Das ELOshield System umfasst mehrere Komponenten, die funkbasiert miteinander kommunizieren und gemeinsam das All-in-One-Warnsystem bilden. Begegnet ein Fahrzeug einem Fußgänger, so erkennt das stationäre Modul das sich nähernde Fahrzeug. Es erfolgt ein optisches und akustisches Signal. Im Gefahrenfall wird das Fahrzeug sogar verlangsamt. Automatisiert wird jedem Stapler eine Tempoanpassung beim Ein- und Ausfahren in den Gängen zugewiesen. Gänge, in denen kommissioniert wird, sind für die AGVs gesperrt. Das Stationärmodul bietet somit zusätzlichen Personen- und Kollisionsschutz. So ist auch eine Geschwindigkeitsregulierung für spezielle Bereiche möglich. Während einer manuellen Kommissionierung ist für diesen Lagerplatz die Ein- oder Auslagerung einer Palette mit einem AGV im Gang auf der anderen Seite gesperrt. Damit wird effektiv die Gefahr eines Unfalls beim Kommissionieren verhindert.

Fazit: Mithilfe der Skalierbarkeit reagiert das STILL iGo Automatiklager Tinglev auf Umschlagsspitzen äußerst flexibel. Martin Jessen resümiert: „Unser neues Lager hat sich bereits bestens bewährt. Während des laufenden Lagerbetriebs konnten wir mit manuell geführten MX-X die Regale, Gasse für Gasse, den automatischen Betrieb einrichten. Eine erste Analyse ergab bereits eine Kosteneinsparung von zirka 20 Prozent.“ Das Lager Tinglev ist ein echtes Benchmark-Projekt: In Rødekro baut Danfoss gegenwärtig ein modernes Distributionszentrum mit derselben Technologie von STILL. Es ist für den automatisierten Betrieb von 12 MX-X und fünf EXV ausgelegt.

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Das Danfoss-Projekt stellt ein eindrucksvolles Beispiel dar wie in Zukunft automatisierte Lager gesteuert, überwacht und analysiert werden. Die Relevanz derartiger Systeme wird durch die zunehmende Digitalisierung und Automatisierung weiter ansteigen. Mit diesem System wurden wissenschaftliche Forschungsansätze in die Praxis überführt und angewendet. Dies zusammen mit der erfolgreichen Funktion stellt für die Zukunft eine sehr hohe Marktrelevanz dar.

Kundennutzen

Das vorgestellte System hat zur erfolgreichen Kapazitätserweiterung wesentlich beigetragen, was in erster Linie durch die Größe und Leistungsfähigkeit des Automatiklagers begründet ist. Als den weiterführenden hervorragenden Kundennutzen wird das vorgestellte Tool „iGo insights“ gesehen. Mit dieser Cloud-basierten Ablage von realen Betriebsdaten stehen nutzbringende Analysetools zur Verfügung. Diese können neben technischen Problemen einzelner Flurförderzeuge auch Optimierungspotentiale des Gesamtsystems und beispielsweise „bottlenecks“ aufzeigen. Dem Betreiber kann dadurch ein sicherer und effizienter Betrieb ermöglicht werden.

Neuheitsgrad

Das ausgeführte Gesamtsystem beinhaltet bekannte logistische Komponenten die in ihrem Zusammenspiel, d.h. Kommunikation über Schnittstellen für Sicherheit, Funktion und Optimierung unter Verwendung von Deep-Learning-Verfahren ein sehr innovatives Beispiel darstellt. Mit steigender Vielfalt des Sortiments, was derartige Lager bereitstellen müssen, steigen gleichzeitig die Herausforderungen und Lücken zur Optimierung. Das System der Fa. STILL ist für diese Aufgabe bestens geeignet. Herangehensweisen, die in der Forschung entwickelt wurden, sind hier in die Praxis umgesetzt.

Funktionalität / Art der Umsetzung

Das System iGo insights stellt sich in einer übersichtlichen Benutzeroberfläche mit zahlreichen Funktionen dar, die in verschiedenster Form das Systemverhalten anhand der hinterlegten Betriebsdaten abbilden. Die Funktionalität des realen Automatiklagers erscheint mustergültig anhand der vorgestellten Schilderungen des Kunden Danfoss Power Electronics A/S.

|

Marktrelevanz |

++ |

|

Kundennutzen |

++ |

|

Neuheits- / Innovationsgrad |

+ |

|

Funktionalität / Art der Umsetzung |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

Danfoss Project

STILL GmbH

IFOY category

Integrated Warehouse Solution

Summary

For the new production warehouse of Danfoss Power Electronics A/S STILL supplied a perfectly coordinated solution consisting of three automated series industrial trucks (MX-X and EXV), the smart tool iGo insights, which optimises the system via cloud and shows the customer recommendations for action, and the safety system ELOshield, whose components communicate with each other via radio and protect passers-by from approaching vehicles.

Customer

Danfoss Power Electronics A/S

Realisation Phase

From: 2020-01-01

To: 2020-05-31

Investment

-

Entry Data

Case Study

STILL supplied a combination of three automated series production industrial trucks (MX-X and EXV), perfectly coordinated with one another, for the new Danfoss Power Electronics A/S production warehouse in Tinglev, Denmark, including installation of all the system components. System optimisations are carried out via a cloud, using the iGo insights smart tool. The innovative ELOshield safety system gives pedestrians optimum protection from approaching trucks.

The manual production warehouses in Gråsten and Kliplev reached their capacity limits due to an increase in the product range of frequency converters for electric motors controllers. Martin Rosengreen Jessen, Danfoss Production Supervisor in the new Tinglev warehouse, says: “The aim was to expand capacity by combining the warehouse with an automatic storekeeping system. To ensure we are also flexibly equipped for the future, we decided to use the STILL iGo system with automated industrial trucks. As a result of full-service leasing for the next six years, we keep a constant eye on warehousing costs at the same time.” The automatic warehouse contains interfaces from the pallet conveyor systems to the AGVs (Automated Guided Vehicles), in both the incoming and outgoing goods areas. Approximately 2,000 different articles are accommodated on about 8,800 pallets in accordance with an ABC analysis. The warehouse is currently split into two areas: firstly a narrow-aisle store for fully-automated operation, and secondly a semi-automated storage area, where narrow aisles for the MX-X alternate with wider corridors for manual order-picking from the lower two rows of the seven-metre-high shelves.

The new automatic warehouse guarantees daily AGV deliveries to the production facility in nearby Gråsten at three-hourly intervals on five days a week. As Martin Jessen emphasises: “The time saving is enormous. Firstly due to central stockholding, but mainly as a result of automating our production warehouse, which we operate 24/7. Requirements in the Tinglev warehouse will also change in the future due to the switchover to fabricating new product series. Incoming articles will then be received on full pallets in the same way as they are subsequently delivered out again. The conclusion drawn from this by Danfoss Distribution Services Warehouse & Distribution Consultant, Henrik Rosendahl Laursen: “Thus we will have less manual and more automated order picking in the future. Our new warehouse has optimum provision for this, because our careful planning paid attention to the scalability of the warehouse: We can install additional shelves for automatic order-picking in the wider aisles where fabrication components are currently still gathered together on pallets by hand.” Ole Lambrecht, STILL Denmarks’s project leader in Kolding, stresses the scalability of the warehouse: “We can respond quickly and flexibly to bigger capacity requirements in the future by using additional AGVs. For special campaigns, e.g. the changeover to automatic warehouse operation, we will also have our AGVs operated manually.”

STILL series model industrial trucks for end-to-end material flow automation are equipped with the iGo system’s automation kit. Identical components, controllers and interfaces create a powerfully efficient AGV in the shortest possible time. This process involves installing the following components:

- Laser scanners for truck navigation

- An automation box for the control unit that receives driving orders from the guidance system

- Indicator lights to display vehicle movements

- Safety laser scanners for 360° truck monitoring and personnel protection

- An user interface with a display screen and/or touchscreen

- An emergency stop button on the lift mast and display screen.

In addition, a matching sensor system was installed on each of the AGV’s forks for precise pallet recognition.

Various navigation technologies were coordinated with one another for safe, independent truck movements. Therefore, the MX-X trucks are inductively guided in the aisles. Outside of these, all AGVs navigate using laser scanners that continuously measure distances to installed reflectors.

Characteristic features of STILL’s iGo system are end-to-end automated material flow and the use of a range of series-production automatic trucks. Ole Lambrecht stresses that: “We analysed, planned and implemented the Danfoss automation in a demand-based way by choosing technologies that are optimally matched to one another. In this respect, short response times both when preparing the design and offer and in implementing the automation were decisive factors when awarding the order to STILL compared to market competitors.” After initial discussions in September 2018 and the award of contract in February 2019, installation took place from January to May 2020. Henrik Laursen adds that the ground plan of the first draft for the warehouse still included 50 intersections between AGVs and pedestrians. Thanks to optimisations in the careful planning phase, these were minimised to five intersections.

A transport and traffic guidance system controls and monitors the AGVs. Transport orders are created by a warehouse management system in the SAP host, and handed over to the guidance system. This generates a gigantic volume of valuable data 24/7, which is used to carry out thorough analysis of the automatic warehouse and its processes from a higher-level viewpoint in the Microsoft Cloud. STILL offers a tool for this assessment, iGo insights, which filters out relationships from the wealth of process information collected in the Cloud, and derives concrete recommendations for actions. Warehouse Consultant Henrik Laursen says: “This enables us to further optimise our system’s availability and performance efficiency.” The smart tool uses the machine learning principle to improve system performance.

All the data collected by the guidance system over a long period of time are uploaded to the cloud for evaluation, and can be accessed online via the encrypted web portal at any time. Thus no local infrastructure or hardware is needed.

The AI-assisted software recognises structures and calculates probabilities in the data flow, thus proactively enabling actions to be taken, e.g. when scheduling maintenance or repair work. Key figures for response times, traffic density, capacity utilisation and downtimes are also be used for monitoring purposes. The daily information about trends and deviations from norms are also proactively forward-looking. iGo insights is available on all web platforms for desktop PCs and mobile terminal devices. This also enables access at multiple locations.

iGo insights records all truck movements in heatmaps to identify and optimise performance bottlenecks. A playback function in this process enables precise error detection by looking back over the vehicle and system behaviour. As Ole Lambrecht explains: “System errors can be instantly rectified via remote maintenance. If there are malfunctions on the AGVs, our STILL Service responds within one hour. Malfunction error codes are shown on the AGV’s displays, and are read out by the Service and immediately put right. This makes an on-site workshop unnecessary. Additional costs are effectively saved in this way.

The ELO shield system comprises several components that intercommunicate via wireless, and collectively form the all-in-one warning system. If a truck encounters a pedestrian, the fixed module recognises the approaching truck. A visual and audible signal is given. The truck is even slowed down in the event of danger. Each lift truck is automatically assigned a speed adjustment when driving into and out of the aisles. AGVs are barred from entering corridors where order-picking is taking place. Thus the fixed module offers additional personal and collision protection. This also enables speed regulation for specific areas. During order-picking at a shelf, an AGV approaching at the other side can no longer put a pallet into storage on the shelf. This effectively prevents the danger of an accident during order-picking.

Summary: By using scalability, the Tinglev iGo automatic warehouse responds extremely flexibly to goods handling peaks. Martin Jessen’s satisfied summary: “Our new warehouse has already proved to be very good. During ongoing warehouse operation, we were able to use manually driven MX-X trucks to set up the shelves, aisle by aisle, for automatic operation. Initial analysis has already yielded a cost saving of around 20 percent.” The Tinglev warehouse is a real benchmark Project: Danfoss is currently building a modern distribution centre in Rødekro, using the same STILL technology and designed for automated operation by twelve MX-X and five EXV trucks.

IFOY Innovation Check

IFOY Innovation Check

Market relevance

The Danfoss project is an impressive example of how automated warehouses will be controlled, monitored and analyzed in the future. The relevance of such systems will continue to increase due to increasing digitalization and automation. With this system, scientific research approaches were transferred into practice and applied. This together with the successful function represents a very high market relevance for the future.

Customer benefit

The presented system has significantly contributed to the successful capacity expansion, which is primarily due to the size and performance of the automated warehouse. The presented tool "iGo insights" is seen as the further outstanding customer benefit. This cloud-based storage of real operation data provides useful analysis tools. In addition to technical problems with individual industrial trucks, these can also identify optimization potential for the overall system and, for example, bottlenecks. This enables the user to operate the system safely and efficiently.

Novelty

The implemented overall system contains known logistic components which in their interaction, i.e. communication via interfaces for safety, function and optimization using deep learning methods, represent a very innovative example. With increasing variety of the assortment, which such warehouses have to provide, the challenges and gaps for optimization increase at the same time. The STILL system is ideally suited for this task. Approaches developed in research have been put into practice here.

Functionality / type of implementation

The iGo insights system presents itself in a clear user interface with numerous functions, which represent the system behavior in various forms based on the stored operation data. The functionality of the real automatic warehouse appears exemplary based on the presented descriptions of the customer Danfoss Power Electronics A/S.

|

Market relevance |

++ |

|

Customer benefit |

++ |

|

Degree of novelty / innovation |

+ |

|

Functionality / Type of implementation |

++ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|