IFOY Patronage

IFOY Sponsor

Automatisierte Gesamtlösung mit KI: Jungheinrich & Liebherr

Jungheinrich

IFOY-Kategorie

Integrated Customer Solution

Zusammenfassung

Die zunehmende Komplexität logistischer Prozesse und die steigenden Anforderungen an Flexibilität, Geschwindigkeit und Fehlerfreiheit im Lagerbetrieb erfordern innovative Lösungen. Im Kontext der Digitalisierung industrieller Wertschöpfungsketten rückt der Einsatz von Künstlicher Intelligenz (KI) in Warehouse-Management-Systemen (WMS) in den Fokus. Das Jungheinrich WMS demonstriert am Beispiel des Liebherr-Standorts Ehingen, wie KI-basierte Technologien die Steuerung und Optimierung des gesamten Materialflusses auf ein neues Niveau heben.

Kunde

Liebherr

Umsetzungszeitraum

Von: 20.07.2020

Bis: 01.10.2025

Investitionsvolumen

16.250.000 €

Case Study

Übersicht über das Projekt

Liebherr hat am Stammsitz in Ehingen ein neues zentrales Ersatzteillager errichtet, das seit April 2025 die globale Ersatzteilversorgung übernimmt. Ziel ist es, die Verfügbarkeit der Liebherr-Krane weltweit sicherzustellen – rund um die Uhr und mit höchster Effizienz. Am Standort werden rund 90.000 unterschiedliche Artikel gelagert – von kleinen Dichtungen bis zu großen Komponenten für Krane. Diese Vielfalt erfordert ein präzises und flexibles Warehouse-Management-System in Kombination mit leistungsstarker und effizienter Automatisierung.

Das Jungheinrich WMS verwaltet bei Liebherr unter anderem die beiden Automatikbereiche:

- Paletten-Hochregallager mit sechs Gassen und 18.000 Stellplätzen

- Kleinteile-Shuttle-Lager mit zwei Gassen, dreifachtiefer Lagerung und 40.000 Behälterstellplätzen

- sowie insgesamt neun weitere manuelle Bereiche auf insgesamt zwei Etagen.

Die Lagerbereiche sind über Fördertechnik und Heber mit den Kommissionier- sowie Pick- und Pack-Plätzen verbunden. Kleinere Aufträge werden dabei bereits direkt an den Kommissionierplätzen versandfertig gemacht, wohingegen größere Aufträge auf Paletten kommissioniert und bis zur eigentlichen Bereitstellung in den Versand wieder eingelagert werden.

Die zeitliche Synchronisation der Warenausgangsabläufe unter Berücksichtigung der Cut-off-Zeiten der Versanddienstleister stellt dabei eine zentrale Herausforderung dar. Die Cut-off-Zeiten definieren den spätesten Zeitpunkt, zu dem ein Auftrag an einen Paketdienstleister übergeben werden muss, damit die Ware noch am selben Tag weitertransportiert oder zugestellt wird. Sie sind somit ein kritischer Taktgeber für ein zentrales Ersatzteillager. In solch komplexen Intralogistiksystemen mit mehreren Versanddienstleistern und variierenden Cut-off-Zeiten gewinnt die präzise Abstimmung der Warenausgangsabläufe daher zunehmend an Bedeutung. Das Jungheinrich WMS muss zur optimalen Umsetzung der Anforderungen in der Lage sein, diese zeitlichen Vorgaben dynamisch zu berücksichtigen und die operativen Abläufe entsprechend zu steuern, um eine termingerechte Übergabe der Waren sicherzustellen. Dieser Herausforderung ist das Jungheinrich WMS besonders durch seinen fortschrittlichen Einsatz von KI gewachsen.

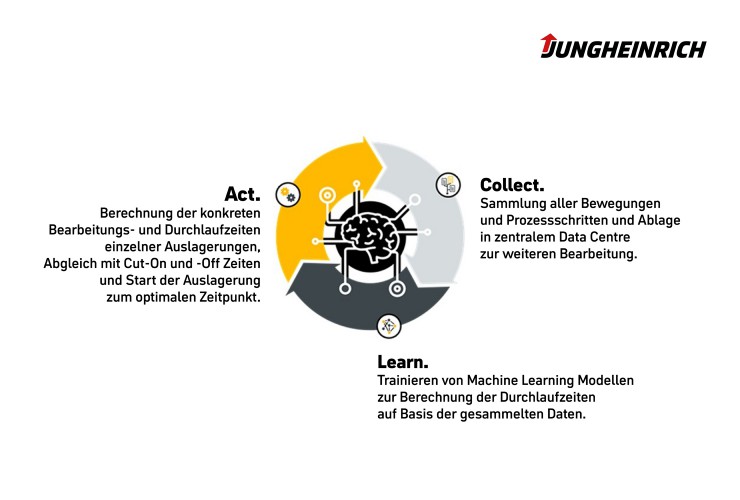

Das Modul Data Center im Einsatz bei Liebherr

Das Jungheinrich-WMS-Modul Data Center ist der zentrale Bestandteil zur KI-gestützten Ermittlung der Kommissionierdurchlaufzeit mit automatischem Kommissionsstart. Hierbei analysiert die im Data Center des WMS integrierte KI kontinuierlich die historischen und aktuellen Durchlaufzeiten der Kommissionen – inklusive der Kommissionierdauer am Arbeitsplatz, der Transportzeiten zwischen Lagerbereichen sowie der Pufferzeiten bis zur Bereitstellung im Versand. Bei Liebherr werden dabei zudem die verschiedenen Kommissionierverfahren je nach Auftragsart entsprechend berücksichtigt.

Basierend auf diesen Daten wird für jeden Auftrag die voraussichtliche Durchlaufzeit in den verschiedenen Lagerbereichen vorhergesagt und somit für die Kommissionierung ein idealer Startzeitpunkt berechnet. Dieser Startzeitpunkt soll so früh wie nötig, aber so spät wie möglich gewählt werden, um Pufferzeit und -stellplätze zu sparen. Sobald der ideale Startzeitpunkt erreicht ist, wird der Kommissionsprozess automatisch ausgelöst – unabhängig davon, ob sich die Ware im Shuttle-Lager, im Hochregallager, in einem der neun manuellen Lagerbereiche oder verteilt auf diese befindet.

Nach erfolgter Kommissionierung findet für Aufträge mit viel Ware eine temporäre Wiedereinlagerung der vorbereiteten Ware statt. Die KI des Moduls Data Center überwacht dabei kontinuierlich die verbleibende Zeit bis zum geplanten Versandzeitpunkt und stößt die finale Auslagerung zur Bereitstellung automatisch an, sobald der optimale Zeitpunkt erreicht ist.

Dieses Zusammenspiel aus intelligenter Analyse, automatisierter Steuerung und flexibler Priorisierung sorgt für eine präzise, ressourcenschonende und termingerechte Kommissionierung – ein Meilenstein für die digitale Transformation in der Intralogistik.

Zahlen, Daten & Fakten

In einem Betrachtungszeitraum von zwei Monaten traf die KI insgesamt knapp über 97.000 Entscheidungen, welche wiederum auf über 830.000 Vorhersagen beruhten. Trotz des hohen Komplexitätsgrades der Synchronisation der unterschiedlichen Lagerbereiche und -Abläufe gelang es dem Kunden mithilfe der KI im Jungheinrich WMS bereits wenige Monate nach Go-live, über 96 % der Kommissionen eines Monats innerhalb der vorgegebenen Zeit zu kommissionieren und die Cut-off-Zeiten im Lager einzuhalten. Dies ist wesentlich höher als in vergleichbaren, manuell gesteuerten Anlagen. Das bestätigt auch Liebherr, die hier eine wesentliche Verbesserung durch den Einsatz des Jungheinrich WMS wahrnehmen, da im Vorgängersystem mit statischer und manueller Einlastung und Priorisierung wichtige Aufträge oft nicht rechtzeitig ausgelagert werden konnten.

Da das Data Center und die integrierte KI selbstlernend ausgeführt sind, wird die Vorhersage des Modells mit jeder Auslagerung fortlaufend verbessert und ständig an die aktuellen Gegebenheiten angepasst. Auch bei Veränderungen in den Arbeitsabläufen wird somit eine weiterhin gute Vorhersagequalität gewährleistet.

Fazit

Durch den Einsatz des Moduls Data Center wird der gesamte Warenausgangsprozess bei Liebherr nicht nur automatisiert, sondern auch intelligent gesteuert. Die Vorteile sind vielfältig: Reduktion manueller Eingriffe (mehr als 80 % weniger Eingriffe im Vergleich zur manuellen Auftragseinlastung), Entlastung des Lagerleitstands, höhere Planungssicherheit und die Sicherstellung der globalen Liefertreue. Gleichzeitig bleibt das System flexibel genug, um auf kurzfristige Änderungen – etwa bei Versandfenstern oder Auftragsprioritäten – dynamisch zu reagieren.

Damit steht Liebherr als Leuchtturmprojekt für den Einsatz künstlicher Intelligenz in der Intralogistik und zeigt exemplarisch, wie datengetriebene Assistenzsysteme auf Basis des Jungheinrich WMS eine hochgradig automatisierte, dynamisch gesteuerte und termingetreue Abwicklung komplexer Warenausgangsprozesse ermöglichen.

Video: Jungheinrich and Liebherr rely on AI in spare parts logistics.

Automated end-to-end solution with AI: Jungheinrich & Liebherr

Jungheinrich

IFOY category

Integrated Customer Solution

Summary

The increasing complexity of logistical processes and rising demands for flexibility, speed, and error-free operations in warehouse management require innovative solutions. In the context of digitalising industrial value chains, the use of Artificial Intelligence (AI) in Warehouse Management Systems (WMS) is gaining attention. The Jungheinrich WMS showcases, using the Liebherr site in Ehingen as an example, how AI-based technologies elevate the control and optimisation of material flow to a new level.

Customer

Liebherr

Realisation Phase

From: 2020-07-20

To: 2025-10-01

Investment

16.250.000 €

Case Study

Project Overview

Liebherr has built a new central spare parts warehouse at its headquarters in Ehingen, which has been handling global spare parts supply since April 2025. The goal is to ensure the worldwide availability of Liebherr cranes – around the clock and with maximum efficiency. The site stores around 90,000 different items – from small seals to large crane components. This diversity requires precise and flexible warehouse management combined with powerful and efficient automation.

The Jungheinrich WMS manages, among other things, two automated areas at Liebherr:

- Pallet high-bay area with six aisles and 18,000 storage locations

- Small-parts shuttle area with two aisles, triple-deep storage and 40,000 container locations

- as well as nine additional manual areas across two floors.

The storage areas are connected via conveyor technology and lifts to picking and packing stations. Smaller orders are made ready for dispatch directly at the picking stations, while larger orders are picked onto pallets and temporarily stored again until final dispatch.

Synchronising outbound processes while considering the cut-off times of shipping service providers poses a key challenge. Cut-off times define the latest point at which an order must be handed over to a parcel service provider so that the goods can still be transported or delivered on the same day. They are therefore a critical timing factor for a central spare parts warehouse. In such complex intralogistics systems with multiple shipping providers and varying cut-off times, precise coordination of outbound processes is becoming increasingly important. The Jungheinrich WMS must be able to dynamically take these time constraints into account and control operational processes accordingly to ensure on-time handover of goods. This challenge is met particularly well by the Jungheinrich WMS thanks to its advanced use of AI.

The Data Center Module in Use at Liebherr

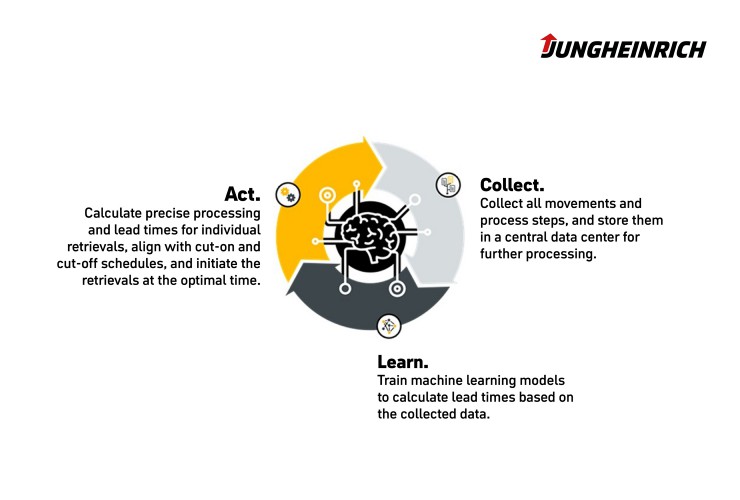

The Jungheinrich WMS Data Center module is the key component for AI-supported determination of picking lead times with automatic picking start. The AI integrated into the WMS Data Center continuously analyses historical and current lead times for picking – including picking duration at the workstation, transport times between storage areas and buffer times until provision for dispatch. At Liebherr, the various picking methods are also taken into account depending on the order type.

Based on this data, the expected lead time in the different storage areas is predicted for each order, and an ideal start time for picking is calculated. This start time should be as early as necessary but as late as possible to save buffer time and storage space. Once the ideal start time is reached, the picking process is triggered automatically – regardless of whether the goods are in the shuttle warehouse, the high-bay warehouse, one of the nine manual storage areas or distributed across them.

After picking is completed, large orders are temporarily re-stored. The AI of the Data Center module continuously monitors the remaining time until the planned shipping time and automatically initiates the final retrieval for provision as soon as the optimal time is reached.

This interplay of intelligent analysis, automated control and flexible prioritisation ensures precise, resource-efficient and on-time picking – a milestone for digital transformation in intralogistics.

Facts and Figures

Over a two-month observation period, the AI made just over 97,000 decisions based on more than 830,000 predictions. Despite the high complexity of synchronising the different storage areas and processes, the customer was able, with the help of AI in the Jungheinrich WMS, to pick over 96% of monthly orders within the specified time and meet cut-off times in the warehouse just a few months after go-live. This is significantly higher than in comparable, manually operated systems. Liebherr also confirms this, noting a significant improvement through the use of the Jungheinrich WMS, as the previous system relied on static and manual starting and prioritisation, which often resulted in critical orders not being dispatched on time.

As the Data Center and integrated AI are self-learning, the model’s predictions are continuously improved with each retrieval and constantly adapted to current conditions. Even when workflows change, a consistently high prediction quality is ensured.

Conclusion

By using the Data Center module, the entire outbound process at Liebherr is not only automated but also intelligently controlled. The benefits are manifold: reduction of manual interventions (more than 80% fewer interventions compared to a manual order release process), relief for the warehouse control centre, greater planning reliability and assurance of global delivery performance. At the same time, the system remains flexible enough to dynamically respond to short-term changes – such as shipping windows or order priorities.

Liebherr thus stands as a flagship project for the use of artificial intelligence in intralogistics and exemplifies how data-driven assistance systems based on the Jungheinrich WMS enable highly automated, dynamically controlled and punctual handling of complex outbound processes.

Video: Jungheinrich and Liebherr rely on AI in spare parts logistics.