IFOY Patronage

IFOY Sponsor

Jungheinrich PowerCube

Jungheinrich AG

IFOY-Kategorie

Intralogistics Robot

Zusammenfassung

Effizienter, schneller und flexibler – als automatisiertes Kompaktlagersystem für Behälter setzt der Jungheinrich PowerCube neue Maßstäbe im Lager. Durch vertikales Stapeln der Behälter und zeitsparende Ein-, Aus- und Umlagerung mit leistungsstarken Lithium-Ionen-Shuttles sorgt die einfach zu integrierende Lagerlösung in Zeiten von E-Commerce und Just-in-Time-Lieferung für effiziente Prozesse, eine beeindruckende Raumnutzung und eine maximale Steigerung der Wirtschaftlichkeit.

Beschreibung

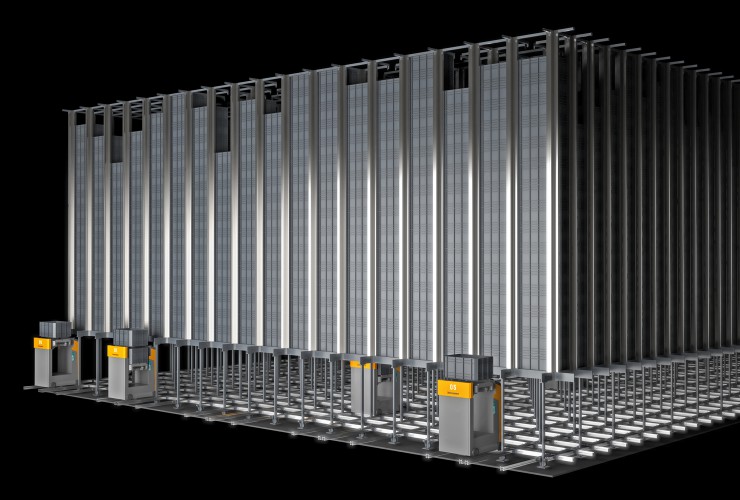

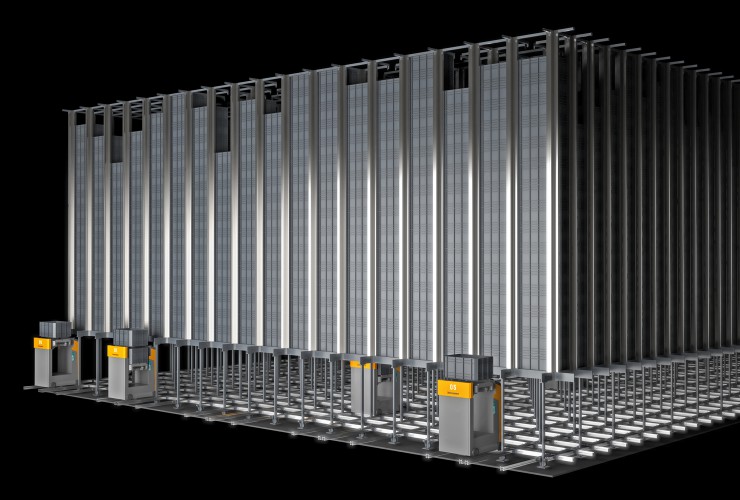

Raum und Zeit perfekt genutzt: Der automatisierte, ultrakompakte und skalierbare Jungheinrich PowerCube überzeugt durch eine einzigartige Raumnutzung mit Raumhöhen bis zu 12 m und eine viermal höhere Lagerdichte im Vergleich zu herkömmlichen Fachbodenregalen. Systemhöhen bis zu 12 m bieten Raum für die Lagerung vielzähliger Behälter, wobei die Anzahl der Shuttles und Behälter flexibel skalierbar ist.

Die Lithium-Ionen-Batterien der Shuttles laden praktisch und zeitsparend im laufenden Betrieb, wodurch Stillstandzeiten vermieden werden und wirtschaftliche 24/7-Einsätze möglich werden. Die gleichzeitige Aufnahme von zwei Behältern und ein Zuladegewicht von bis zu 50 kg pro Behälter steigern den hohen Durchsatz zusätzlich.

Der PowerCube passt sich individuell an verschiedene Dachformen an und bietet dadurch einen klaren Vorteil gegenüber anderen marktüblichen Lagersystemen. Ob als Stand-alone-Lösung in Bestandsgebäuden, als Ergänzung im Breitganglager oder Herzstück einer komplexen Automatikanlage – der Jungheinrich PowerCube besticht durch starke Performance, hohe Flexibilität und einfache Integration.

Er lässt sich problemlos an bestehende Lagerverwaltungssoftware oder ERP-Systeme anbinden und bietet als in sich geschlossene Logistiklösung vielfältige Möglichkeiten zur Steigerung der Wirtschaftlichkeit und Wettbewerbsfähigkeit im Lager.

Bewerbungsdaten

Innovation

Raumwunder mit hohem Innovationsgrad: Der Jungheinrich PowerCube definiert Raum und Zeit neu – als automatisiertes Behälter-Kompaktlager passt er sich flexibel an die räumlichen Anforderungen und den gewünschten Durchsatz im Lager an. In Zeiten von E-Commerce und Just-in-Time-Delivery bildet die in sich geschlossene Automatisierungslösung die perfekte Basis für kompaktes Lagern und effizientes Kommissionieren.

- Flexible Raumnutzung: Durch die Bedienung des PowerCubes von unten sind dem Wachstum nach oben hin keine Grenzen gesetzt. Noch mehr Flexibilität bieten die individuelle Anpassung an verschiedene Dachformen und der Umbau möglicher Störkonturen wie z.B. Träger.

- Hoher Durchsatz: Das simultane Handling von zwei Behältern gleichzeitig garantiert bei jeder Shuttlefahrt maximale Wirtschaftlichkeit im Transport sowie gesteigerten Durchsatz und optimale Energieeffizienz.

- Maximale Verfügbarkeit: Lithium-Ionen-Akkus ausgelegt für hohe Ladeströme und die Fähigkeit zum Zwischenladen in kurzen Zeitintervallen ermöglichen einen unterbrechungsfreien 24-Stunden-Betrieb.

Marktrelevanz

Effizient, zuverlässig und zukunftsweisend: Kostendruck und Kapazitätsprobleme nehmen in Zeiten des E-Commerce immer mehr zu. Mit dem Jungheinrich PowerCube wurde eine innovative Logistiklösung für all jene Branchen geschaffen, die mithilfe eines automatischen Kleinteilelagers die Wirtschaftlichkeit und Wettbewerbsfähigkeit in ihrem Lager steigern möchten. Von produzierenden Unternehmen über den Großhandel bis hin zum Einzelhandel lässt sich der PowerCube flexibel einsetzen. Er ist eine richtungsweisende Erweiterung für den noch relativ jungen Markt an Kompaktlagerlösungen und setzt mit seinen Vorteilen neue Maßstäbe in Sachen Effizienz und Raumnutzung.

Hauptvorteile für den Kunden

Der Jungheinrich PowerCube: Als höchstes Behälter-Kompaktlager seiner Klasse mit Systemhöhen bis zu 12 m bietet der PowerCube vielfältige Vorteile im täglichen Logistikprozess:

- Platzsparende vertikale Stapelung der Behälter: Bedienung durch Shuttle-Fahrzeuge von unten.

- Höheres Gewicht des Einzelbehälters (bis zu 50 kg).

- Stapel-Shuttles für den Einzel- und Doppelbehälterumschlag sorgen für gesteigerten Durchsatz und eine reduzierte Shuttle-Anzahl im System.

- Hochgradig skalierbar im Hinblick auf die Ein- und Auslagerkapazität sowie die Anzahl der Lagerplätze und Artikel.

- Erweiterte Lagerhöhen mit Kapazitäten bis zu 12 m.

- Maximaler Raumnutzungsgrad durch die Möglichkeit unterschiedlicher Lagerkanalhöhen innerhalb eines Systems.

- Ideal für den Einsatz in Bestandsgebäuden und umzugsfähig für den Einsatz an unterschiedlichen Standorten.

- Einfache Integration auf normalem Industriefußboden ohne die Notwendigkeit, den Boden in der Lagerhalle zu bearbeiten.

- Die PowerCube-Systembehälter sind kompatibel mit anderen Jungheinrich Automatisierungslösungen und können mittels extern angeschlossener Fördertechnik auch außerhalb des Kompaktlagersystems eingesetzt werden.

- Jungheinrich bietet Komplettlösungen aus einer Hand, wodurch die Notwendigkeit zusätzlicher Wartungsplattformen entfällt.

Technische Daten

Video: Make full use of the available time and space with the PowerCube.

IFOY Test

| Name | Jungheinrich PowerCube |

| Category | Intralogistics Robot |

| Date of Test | 27.-30. März 2023 |

Testbericht

Da die Lagerbediengeräte des automatischen Behälter-Kompaktlagers PowerCube nicht auf, sondern unter dem Behälter-Regal unterwegs sind, lässt sich die Höhe der einzelnen Behälterstapel problemlos an die jeweilige Gebäudeinfrastruktur anpassen. Entsprechend kann man auf Hindernisse reagieren und etwa schräge Dachformen in das bis zu 12 Meter hohe Regalsystem adaptieren.

Ein weiteres wichtiges Merkmal resultiert aus dem 2D-Fahrschienensystem, auf dem die Shuttles ihren Dienst verrichten. Das System lässt sich auf Standard-Industriefußböden gemäß DIN 18202 installieren und Bodenunebenheiten können mit Stellfüßen normentsprechend nivelliert werden.

Als maximale Last eines Behälterstapels sind 750 Kilogramm möglich. Zum Einsatz kommen auf die Anwendung hin entwickelte Behälter, die eine Zuladung von bis zu 50 Kilogramm aufnehmen können. Die maximale Innenraumgröße der Behälter ist so ausgeführt, dass der Transport von Standard-KLT (Länge x Breite x Höhe: 600 x 400 x 290 Millimeter) möglich ist. Weitere Behälterabmessungen möchte Jungheinrich für die Zukunft nicht ausschließen. Die PowerCube-Systembehälter sind kompatibel mit anderen Automatisierungslösungen des Herstellers und lassen sich mithilfe von extern angeschlossener Fördertechnik auch außerhalb des Kompaktlagersystems einsetzen. Ein- und Auslagerstationen oder Kommissionierarbeitsplätze sind entsprechend umgesetzt, ließen sich während der IFOY TEST DAYS ebenso wie das ganze System aber nur visuell in Augenschein nehmen.

Die neu entwickelten Shuttles bewegen sich mit einer maximalen Geschwindigkeit von 4 m/s und einer Beschleunigung von bis zu 2 m/s² durch die Anlage. Konzipiert sind die Fahrzeuge für den gleichzeitigen Transport von zwei Behältern. Dabei sind die Shuttles in der Lage, sich automatisch in der Ebene unterhalb des Regals zu bewegen. Da die Shuttles auf Bodenniveau agieren, ist für die Durchführung von Wartungsarbeiten keine Bühne notwendig.

Mithilfe entsprechender Umlagerungen gelangen die Shuttles an die für eine Bearbeitung eines Auftrags erforderlichen Behälter. Bei den Umlagerungen, die sich aufgrund der verwendeten Lagerstrategien in Grenzen halten, kommt eine weitere Eigenschaft zum Tragen: Die potenzielle Energie der angehobenen Behälterstapel wird zur Shuttle-Rekuperation genutzt.

Shuttle-Ladestationen befinden sich an den Arbeitsstationen, lassen sich aber auch an anderen Stellen innerhalb der Anlage installieren. Eine Schnellladefunktion schafft die Voraussetzungen für den 24/7-Betrieb des Lagersystems. Ein zentrales Element der Fahrzeuge, deren Anzahl sich aufgrund der Skalierbarkeit den Durchsatzanforderungen des jeweiligen Betreibers anpassen lässt, ist die Hubplattform. Diese ist so ausgeformt, dass der Behälter formschlüssig und sicher aufgenommen wird. Eventuelle Positioniertoleranzen des Shuttles in beiden Fahrtrichtungen lassen sich mithilfe eines Ausgleichsmechanismus kompensieren. Demzufolge ist jederzeit ein funktionssicheres Behälter-Handling garantiert.

IFOY Testfazit

Raum und Zeit perfekt genutzt: So definiert Jungheinrich den Anspruch an das automatisierte, kompakte und skalierbare System PowerCube. Bei der Pilotanwendung, einem Handelsunternehmen aus der Schweiz, wird sich zeigen, ob die Erwartungen erfüllt werden. Das Potenzial dazu ist jedenfalls gegeben.

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Der Marktanteil von kompakten Vertikallagersystemen ist in den letzten 10 Jahren aufgrund der breiten Einsetzbarkeit in Produktion und Handel bei geringem Lagerflächenverbrauch stetig gewachsen. Mit dem PowerCube spricht Jungheinrich ein Kundensegment an, bei dem Lagerhöhen von bis zu 12 Metern bei variablem Höhenprofil, etwa aufgrund geneigter Decken gewünscht sind. Da dies für viele Bestandsgebäude zutrifft, wird das Marktpotenzial der Lösung als hoch eingeschätzt. Die Wirtschaftlichkeit soll bereits ab circa 100 Quadratmeter Lagerfläche gegeben sein. Erste Pilotanlagen befinden sich in der Umsetzung.

Kundennutzen

Aufgrund der größeren und flexiblen Lagerhöhe gegenüber Marktführer AutoStore kann die PowerCube-Lösung eine noch bessere Flächennutzung erreichen. Die unter dem Lager operierenden Roboter können bis zu zwei Behälter mit höherer Geschwindigkeit transportieren, sind somit effizienter und können Behälter direkter und mit kürzerer Zugriffszeit (circa 2 bis 3 Minuten) an Ausgabeplätze oder Fördertechnik übergeben. Die Wartung erfolgt nutzerfreundlich auf Bodenhöhe. Die Aufbauzeit ist mit weniger als 6 Monaten gut, aber nicht außergewöhnlich, Anbauten können jedoch nahezu unterbrechungsfrei im Betrieb vorgenommen werden. Die Installation ist ohne Nivellierung des Bodens möglich und auch verschiedene Behälterhöhen sind nutzbar.

Neuheit / Innovation

Wenngleich das Prinzip des vertikalen Kompaktlagers nicht neu ist und bezüglich Kennzahlen wie Kompaktheit, Durchsatz, Kosten und Energieverbrauch keine gravierenden Unterschiede zu AutoStore zu erwarten sind, so stellt der Zugriff von unten eine Innovation dar, die neue Nutzungsformen wie die variable Deckenhöhe und deutlich höhere Lagerschächte zulässt und die Wartung vereinfacht. Technische Innovationen im Detail sind das Behälterladegewicht von 50 Kilogramm, ein intelligent konstruierter Klappmechanismus zum Halten des Behälterstapels im Schacht, ein mechanischer Toleranzausgleich bei der Behälteraufnahme sowie eine Schnellladefunktion für den 24/7-Betrieb der Roboter ohne Stillstand.

Funktionalität / Art der Umsetzung

PowerCube ist eine durchdachte und hochwertige Lösung mit vielen Potenzialen jenseits der Möglichkeiten von AutoStore. Die Behälter wurden zweckmäßig für die Lösung neu designed. Aufgrund der Bedienung von unten ist das maximale Behälterstapelgewicht auf 750 Kilogramm beschränkt. Beim Zugriff erfolgt Energierückgewinnung durch die Roboter. Das System konnte allerdings nur mechanisch, nicht aber im laufenden Betrieb begutachtet werden. Der Einsatz für Kühl- und TK-Bereiche ist in Arbeit.

Fazit

Das sehr hochqualitativ umgesetzte Vertikallagersystem PowerCube besticht durch die Möglichkeit der flexiblen Raumnutzung durch variable Bauhöhen von bis zu 12 Meter und den Einsatz der Roboter unterhalb der Lagerfläche, wodurch sich eine einfachere Wartung sowie viele Möglichkeiten der Warenausgabe aus dem System sowie eine Anbindungsoption an Fördertechnik ergeben. Ein hoher Durchsatz wird durch die gleichzeitige Aufnahme von bis zu 2 Behältern mit je 50 Kilogramm Beladung durch einen Roboter und dessen hohe Geschwindigkeit erreicht.

|

Marktrelevanz |

++ |

|

Kundennutzen |

++ |

|

Neuheit / Innovation |

+ |

|

Funktionalität / Art der Umsetzung |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / -- nicht vorhanden |

|

Jungheinrich PowerCube

Jungheinrich AG

IFOY category

Intralogistics Robot

Summary

More efficient, faster and extremely flexible – as an automated compact storage system for containers, the Jungheinrich PowerCube sets new standards in warehousing. Through vertical stacking of containers and time-saving storage, retrieval and transfer with high-performance lithium-ion shuttles, the easy-to-integrate warehouse solution ensures efficient processes, impressive space utilisation and a maximum increase in profitability in the era of of e-commerce and just-in-time delivery.

Description

Space and time perfectly utilised: The automated, ultra-compact and scalable Jungheinrich PowerCube impresses with its unique use of space with room heights of up to 12 metres and a four times higher storage density compared to conventional shelving systems. System heights of up to 12 metres provide space for storing numerous containers, with the number of shuttles and containers being flexibly scalable.

The shuttles' lithium-ion batteries provide practical, timesaving charging on the fly, eliminating downtime and enabling economical 24/7 operation. The simultaneous pickup of two containers and a payload weight of up to 50 kg per container further increase the high throughput.

The PowerCube adapts individually to different roof shapes which is a clear advantage compared to other storage systems available on the market. Whether as stand-alone solution in existing buildings, an addition to wide-aisle warehouses, or as the heart of a complex automated system – the Jungheinrich PowerCube impresses with strong performance, high flexibility and simple integration.

It can be easily connected to existing warehouse management software or ERP systems and as a self-contained logistics solution it offers a wide range of options to increase profitability and competitiveness in the warehouse.

Entry Data

Innovation

Spatial miracle with high innovative power. The Jungheinrich PowerCube redefines space and time – as an automated compact storage system for containers, it flexibly adapts to spatial requirements and the desired throughput in the warehouse. In the era of e-commerce and just-in-time delivery, the self-contained automation solution builds the perfect basis for compact storage and efficient order picking.

- Flexible use of space: By operating the PowerCube from below, there are no limits to upward growth. Even more flexibility is offered by the individual adaptation to different roof shapes and the conversion of possible interfering contours such as beams.

- High throughput: Simultaneous handling of two containers guarantees maximum efficiency in transport for every shuttle run, as well as increased throughput and optimum energy efficiency.

- Maximum availability: Lithium-ion batteries laid out for high charging currents and the ability for intermediate charging in short time intervals enabling uninterrupted 24-hour operation.

Marktet relevance

Efficient, reliable and future-oriented: In the era of e-commerce, cost pressure and capacity problems are constantly on the increase. With the Jungheinrich PowerCube, an innovative logistics solution has been created for all those industries that want to push the efficiency and competitiveness of their warehouse forward with the help of an automated small parts warehouse. The PowerCube can be used flexibly by manufacturing companies, wholesalers and retailers. It is a pioneering addition for the still relatively young market of compact storage solutions that sets new standards in terms of efficiency and space utilisation with its many advantages.

Main customer benefits

The Jungheinrich PowerCube: As the highest compact storage system for containers in its class with system heights of up to 12 metres, the PowerCube offers a wide range of advantages in the daily logistics process:

- Space-saving vertical stacking of containers: operation by shuttle trucks from below.

- Higher weight of the individual container (up to 50 kg).

- Stacking shuttles for single and double container handling ensure increased throughput and reduced number of shuttles in the system.

- Highly scalable in terms of storage and retrieval capacity, as well as the number of storage locations and items.

- Extended storage heights with capacities up to 12 m.

- Maximum space utilisation thanks to the possibility of different storage channel heights within one system.

- Ideal for use in existing buildings and relocatable for use in different locations.

- Easy integration onto normal industrial flooring without the need to adapt the floor in the warehouse.

- The PowerCube system containers are compatible with other Jungheinrich automation solutions and can also be used outside the compact storage system by means of externally connected conveyor technology.

- Jungheinrich offers complete solutions from a single source, eliminating the need for additional maintenance platforms.

Technical data

Video: Make full use of the available time and space with the PowerCube.

IFOY Test

| Name | Jungheinrich PowerCube |

| Category | Intralogistics Robot |

| Date of Test | March 27 to March 30, 2023 |

Test Report

Since the storage and retrieval units of the PowerCube automatic compact tote storage system do not drive on top of the tote rack but underneath it, the height of the individual tote stacks can be easily adapted to the respective building infrastructure. Accordingly, it is possible to react to obstacles and, for example, adapt sloping roof shapes to the racking system, which can be up to 12 meters high.

Another important feature results from the 2D track system on which the shuttles perform their service. The system can be installed on standard industrial floors in accordance with DIN 18202, and floor unevenness can be leveled with leveling feet according to standards.

The maximum load of a container stack is 750 kilograms. Containers designed for the application are used, which can take a load of up to 50 kilograms. The maximum interior size of the containers is designed to allow the transport of standard KLTs (length x width x height: 600 x 400 x 290 millimeters). Jungheinrich might roll out further container dimensions in the future. The PowerCube system containers are compatible with other automation solutions from the manufacturer and can also be used outside the compact storage system with the help of externally connected conveyor technology. Storage and retrieval stations or picking workstations have been implemented accordingly, but could only be visually inspected during the IFOY TEST DAYS, as could the entire system.

The newly developed shuttles move through the plant at a maximum speed of 4 m/s and an acceleration of up to 2 m/s². The vehicles are designed for the simultaneous transport of two containers. In doing so, the shuttles are able to move automatically at the level below the rack. Since the shuttles operate at floor level, no platform is required to perform maintenance work.

With the help of appropriate relocations, the shuttles reach the containers required to process an order. During the relocations, which are limited due to the storage strategies used, another feature comes into play: The potential energy of the lifted container stacks is used for shuttle recuperation.

Shuttle charging stations are located at the workstations, but can also be installed at other locations within the plant. A fast charging function creates the conditions for 24/7 operation of the warehouse system. A central element of the vehicles, the number of which can be adapted to the throughput requirements of the respective operator due to their scalability, is the lifting platform. This is shaped in such a way that the container is picked up positively and safely. Any positioning tolerances of the shuttle in both directions of transport can be compensated for by means of a compensation mechanism. As a result, reliable container handling is guaranteed at all times.

IFOY test verdict

Perfect use of space and time: This is how Jungheinrich defines the demands placed on the automated, compact and scalable PowerCube system. The pilot application, a retail company from Switzerland, will show whether the expectations are met. In any case, the potential is there.

IFOY Innovation Check

IFOY Innovation Check

Market relevance

The market share of compact vertical storage systems has grown steadily over the past 10 years due to their broad applicability in production and retail with low storage space consumption. With the PowerCube, Jungheinrich is addressing a customer segment where storage heights of up to 12 meters with a variable height profile are desired, e.g., due to sloping ceilings. Since this applies to many existing buildings, the market potential of the solution is high. The economic efficiency is said to be given already from approximately 100 square meters storage area. The first pilot systems are currently being implemented.

Customer benefit

Due to the larger and more flexible warehouse height compared to market leader AutoStore, the PowerCube solution can achieve even better space utilization. The robots operating underneath the store can transport up to two totes at higher speeds, making them more efficient. They can transfer totes more directly and with shorter access times (approximately 2 to 3 minutes) to output stations or conveyor systems. Maintenance is user-friendly at floor level. The installation time of less than 6 months is good but not exceptional, but extensions can be made almost without interruption during operation. Installation is possible without leveling the floor and different container heights can also be used.

Novelty / Innovation

Although the principle of the vertical compact storage system is not new and no serious differences to AutoStore are to be expected in terms of key figures such as compactness, throughput, costs and energy consumption, access from below is an innovation that permits new forms of use such as variable ceiling height and significantly higher storage bays and simplifies maintenance. Technical innovations in detail are the container loading weight of 50 kilograms, an intelligently designed flap mechanism to hold the container stack in the shaft, a mechanical tolerance compensation for the container pick-up, and a quick-charge function for 24/7 operation of the robots without downtime.

Functionality / Type of implementation

PowerCube is a well thought out and high-quality solution with many potentials beyond the capabilities of AutoStore. The bins have been purposefully redesigned for the solution. Due to the operation from below, the maximum container stack weight is limited to 750 kg, though. Energy recovery by the robots takes place during access. However, the system could only be inspected mechanically, not in operation. Use for refrigerated and frozen areas is in the works.

Verdict

The PowerCube vertical storage system, which has been implemented to a very high standard of quality, impresses with the possibility of flexible use of space thanks to variable heights of up to 12 m and the use of the robots underneath the storage area, which results in easier maintenance and many options for dispensing goods from the system as well as a connection option to conveyor technology. A high throughput is achieved by the simultaneous pick-up of up to 2 totes with a load of 50 kilograms each by one robot and its high speed.

|

Market relevance |

++ |

|

Customer benefit |

++ |

|

Novelty / Innovation |

+ |

|

Functionality / Type of implementation |

++ |

|

++ very good / + good / Ø balanced / - less / -- not available |

|