IFOY MGZN 2025

The IFOY MGZN is the magazine for the IFOY AWARD: All about the IFOY TEST DAYS, the TEST CAMP INTRALOGISTICS, all test results and test reports, news, reports and a lot of information about how to apply for 2026.

IFOY MGZN 2025

IFOY Patronage

IFOY Sponsor

IFOY AWARD 2026

Industrial Truck

Finalists

J1600 self-driving pallet jack

|

WJ 50

|

Forklift truck for people of short stature

|

Robot Warehouse System

Finalists

FastBots Solution

|

Shoebox Gripper

|

AirRob Pro

|

Intralogistics Software

Finalists

AnyFleet

|

KiSoft Delivery Solution

|

plx.wmx® - Cloud-native WMS

|

Integrated Customer Solution

Finalists

Automated end-to-end solution with AI: Jungheinrich & Liebherr

|

LocusONE at The Quality Group

|

Special of the Year

Finalists

MoboDrive ST

|

Destuff-it

|

IFOY Start-Up of the Year

Finalists

Open Source Toolkit for Warehousing Software

|

AI2RampOptimizer

|

Semantic Visual Intelligence for Intralogistics

|

DeepCargo

|

FastBots Solution

SSI SCHÄFER

IFOY-Kategorie

Robot Warehouse System

Zusammenfassung

SSI SCHÄFERs FastBots Solution ist ein Game Changer in der Intralogistik und eine neue Dimension in der Hochleistungsautomatisierung. Die Lösung steht für ein Höchstmaß an Resilienz, ermöglicht hochdynamische Materialflüsse und setzt mit Leistungen im bis zu fünfstelligen Bereich pro Stunde auf wenigen hundert Quadratmetern neue Maßstäbe am Markt. Das ganzheitlich orchestrierte Gesamtsystem ist hochgradig skalierbar, energieeffizient und passt sich dynamisch an veränderte Anforderungen an.

Beschreibung

Die FastBots Solution ist eine hochdynamische, skalierbare und flexible Systemlösung für den innerbetrieblichen Transport. Sie ersetzt starre, verkettete Fördertechnik durch eine Flotte hochleistungsfähiger Roboter, die ein intelligenter Flottencontroller zentral steuert. Damit ermöglicht die Lösung eine völlig neue Dimension der Materialflussgestaltung: Die FastBots transportieren unterschiedlichste Ladungsträger (Behälter, Trays und Kartons) frei im Raum zwischen Lager und Arbeitsplätzen.

Im Gegensatz zu klassischen Fördertechnikkonzepten bietet die FastBots Solution ein hohes Maß an Modularität und Redundanz. Bei Ausfällen eines Fahrzeugs muss keine sofortige Bergung veranlasst werden, da die Flotte unterbrechungsfrei und dynamisch auf alternative Routen umschaltet. Durch die modulare Architektur können Unternehmen klein starten und das System bei steigenden Anforderungen schrittweise erweitern.

Typische Einsatzbereiche liegen in der Kommissionierung, Sortierung, Pufferung und im Transport innerhalb automatisierter Lagersysteme. Die innovative Lösung verbindet dabei unterschiedliche Lagerarten wie Shuttle-, Hochregal- oder Kleinteilelager nahtlos mit Arbeitsplätzen jeglicher Art, wie Piece Picking Stationen, Case Picking Arbeitsplätzen oder Palettierrobotern. Durch energieeffiziente Batterietechnologie, optimierte Routenplanung und den Verzicht auf starre Fördertechnik senkt die FastBots Solution zudem den Energieverbrauch sowie den Wartungs- und Serviceaufwand erheblich.

Innovation

Die FastBots Solution stellt eine hochperformante Transportlösung dar, die sich insbesondere durch ihre außergewöhnliche Durchsatzleistung im fünfstelligen Leistungsbereich pro Stunde auf wenigen hundert Quadratmetern abhebt. Die kurze Übergabedistanz und die kompakte Fahrzeugarchitektur ermöglichen eine um den Faktor fünf höhere Flächeneffizienz und Ereignisdichte im Vergleich zu bestehenden Ansätzen.

Die Fahrzeuge sind speziell für kontinuierliche Hochfrequenz-Transporte zwischen Lagerbereich und Arbeitsplätzen ausgelegt. Anzahl und Anordnung von Fahrzeugen, Gassen, Arbeitsstationen und Ladestellen lassen sich flexibel konfigurieren und bedarfsgerecht skalieren. Der Flottencontroller steuert die FastBots in Echtzeit, berechnet optimale Routen und gewährleistet eine stabile Systemperformance. Damit wird ein gleichmäßiger Materialfluss mit minimalen Wartezeiten sichergestellt. Die redundante Flottenlogik gewährleistet eine hohe Verfügbarkeit, da einzelne Fahrzeuge ohne Beeinträchtigung des Gesamtsystems gewartet oder getauscht werden können. Moderne Batterietechnologie in Verbindung mit dynamischer Routenplanung reduziert den Energieverbrauch signifikant und minimiert gleichzeitig die Lade- und Stillstandzeiten sowie den Wartungs- und Serviceaufwand. Gleichzeitig wird ein Höchstmaß an Sicherheit und Ergonomie gewährleistet: Durch sanftes Beschleunigen sowie präzise Aufnahme und Abgabe der Ladungsträger sorgt das System für einen schonenden Transport empfindlicher Waren.

Marktrelevanz

Die FastBots Solution adressiert einen zentralen Bedarf der Intralogistik: höhere Performance bei gleichzeitig wachsender Flexibilität. Märkte wie E-Commerce, Lebensmittelhandel, Fashion, Pharma sowie Third-Party-Logistics (3PL) sind durch volatile Nachfrage, kurze Lieferfristen und steigende Artikelvielfalt geprägt. Diese Branchen benötigen hochdynamische Systeme, die Lastspitzen zuverlässig abfangen und gleichzeitig zukunftssicher skalierbar sind.

Der Markt bietet großes Potenzial: Das weltweite E-Commerce-Volumen wächst stetig. Gleichzeitig führt der Fachkräftemangel in der Logistik zu einem steigenden Bedarf an automatisierten Lösungen. Klassische Systeme stoßen bei steigender Artikelzahl und Auftragskomplexität schnell an ihre Grenzen. Hier setzt die FastBots Solution mit einer Transportleistung im bis zu fünfstelligen Leistungsbereich pro Stunde, einer besonders hohen Flächeneffizienz und einer modularen Erweiterbarkeit an. Durch die Möglichkeit, unterschiedliche Ladungsträger wie Trays, Kartons oder Behälter zu transportieren und sich nahtlos in verschiedene Lager- und Kommissioniersysteme einzubinden, eröffnet die Lösung breite Einsatzszenarien – von hochautomatisierten Distributionszentren bis zu kompakten Lagern mit hoher Umschlagfrequenz. Damit positioniert sich die FastBots Solution als technologischer Enabler für dynamische Supply Chains in allen Märkten, in denen Geschwindigkeit, Skalierbarkeit und Betriebseffizienz entscheidend für die Wettbewerbsfähigkeit sind.

Hauptvorteile für den Kunden

Die FastBots Solution kombiniert Hochleistung, Flächeneffizienz und Skalierbarkeit und bietet Unternehmen einen klaren Wettbewerbsvorteil in hochdynamischen Märkten. Im Vergleich zu klassischen Systemen oder anderen Robotiklösungen wird die vorhandene Lagerfläche deutlich effizienter genutzt, da keine starre Fördertechnik erforderlich ist. Zudem besticht die Lösung durch eine hohe Resilienz: Bei einer Störung übernimmt die Flotte dynamisch neue Routen – ohne Transportausfälle. Dank intelligenter Steuerung durch den Flottencontroller ist die Gesamtperformance jederzeit gewährleistet.

Die Lösung ist modular aufgebaut und lässt sich exakt an die jeweiligen Anforderungen anpassen, von kleineren Lagern bis hin zu großen Distributionszentren. Mit steigenden Anforderungen kann die Systemleistung durch zusätzliche Fahrzeuge, Arbeitsstationen und Ladeinfrastruktur schrittweise skaliert werden, ohne bestehende Prozesse zu unterbrechen.

Für Anwender bedeutet dies eine zukunftssichere Investition: Hohe Systemverfügbarkeit durch intelligente Routenoptimierung und dynamische Flottensteuerung, maximale Flexibilität beim Handling unterschiedlichster Ladungsträger sowie die Möglichkeit, verschiedene Lager- und Kommissioniersysteme nahtlos anzubinden. Darüber hinaus profitieren Kunden von niedrigen Betriebskosten durch energieeffiziente Fahrstrategien und moderne Batterietechnologie sowie von verbesserter Ergonomie und Sicherheit an den Arbeitsplätzen.

FastBots Solution

SSI SCHÄFER

IFOY category

Robot Warehouse System

Summary

SSI SCHAEFER's FastBots Solution is a game changer in intralogistics, introducing a new dimension in high-performance automation. The solution represents the highest level of resilience, enabling highly dynamic material flows, and sets new market standards with throughput rates in five-digit range per hour on just a few hundred square meters. The holistically orchestrated system is highly scalable, energy-efficient, and dynamically adapts to changing requirements.

Description

The FastBots Solution is a highly dynamic, scalable and flexible system solution for internal transport. It replaces rigid, interconnected conveyor technology with a fleet of high-performance robots centrally controlled by an intelligent fleet controller. This enables a completely new dimension in the material flow design: FastBots transport a wide variety of load carriers (containers, trays and cartons) freely in the space between the warehouse and workstations.

In contrast to conventional conveyor technology concepts, the FastBots Solution offers a high degree of modularity and redundancy. In the event of a vehicle failure, immediate recovery is unnecessary, as the fleet switches seamlessly and dynamically to alternative routes. Thanks to its modular architecture, companies can start small and gradually expand the system as requirements increase.

Typical areas of application include picking, sorting, buffering and transport within automated warehouse systems. The innovative solution seamlessly connects different types of warehouses such as shuttle, high-bay or small parts warehouses with all kinds of workstations, such as piece picking stations, case picking workstations or palletizing robots. In addition, the FastBots Solution significantly reduces energy consumption, maintenance and service requirements through energy-efficient battery technology, optimized route planning and the elimination of rigid conveyor technology.

Innovation

The FastBots Solution is a high-performance transport solution that stands out particularly due to its exceptional throughput performance in the five-digit range per hour on just a few hundred square meters. The short handover distance and compact vehicle architecture enable a fivefold increase in area efficiency and event density compared to existing approaches.

The vehicles are specifically designed for continuous high frequency transport between warehouse areas and workstations. The number and arrangement of vehicles, aisles, workstations and charging stations can be flexibly configured and scaled according to requirements. The fleet controller manages the FastBots in real time, calculates optimal routes and ensures stable system performance. This guarantees consistent material flow with minimal waiting times. The redundant fleet logic ensures high availability, as individual vehicles can be serviced or replaced without affecting the overall system. Modern battery technology combined with dynamic route planning significantly reduces energy consumption while minimizing charging, downtime, maintenance and service requirements. At the same time, the system ensures maximum safety and ergonomics: Gentle acceleration and precise pickup and delivery of load carriers ensure careful transport of sensitive goods.

Marktet relevance

The FastBots Solution addresses a central need in intralogistics: higher performance combined with increasing flexibility. Markets such as e-commerce, food retail, fashion, pharmaceuticals, and third-party logistics (3PL) are characterized by volatile demand, short delivery times, and a growing variety of items. These industries require highly dynamic systems that effectively manage peak demand and are scalable for the future.

The market offers great potential: Global e-commerce volume continues to grow. At the same time, the shortage of skilled workers in logistics is driving demand for automated solutions. Traditional systems quickly reach their limits as the number of items and order complexity increases. This is where the FastBots Solution comes in, with transport performance in the five-digit range per hour, exceptionally high space efficiency, and modular expandability. By enabling the transport of various load carriers such as trays, cartons, or containers and integrating seamlessly into different storage and picking systems, the solution opens a wide range of application scenarios – from highly automated distribution centers to compact warehouses with high turnover frequency. This positions the FastBots Solution as a technological enabler for dynamic supply chains in all markets where speed, scalability, and operational efficiency are critical to competitiveness.

Main customer benefits

The FastBots Solution combines high performance, space efficiency and scalability, offering companies a clear competitive advantage in highly dynamic markets. Compared to conventional systems or other robotics solutions, existing warehouse space is utilized significantly more efficiently, as no rigid conveyor technology is required. In addition, the solution impresses with a high level of resilience: In the event of a disruption, the fleet dynamically takes over new routes – without transport interruptions. Thanks to intelligent control by the fleet controller, overall performance is always ensured.

The solution has a modular design and can be precisely adapted to specific requirements, from smaller warehouses to large distribution centers. As requirements increase, system performance can be gradually scaled by adding vehicles, workstations and charging infrastructure – without interrupting existing processes.

For users, this means a future-proof investment: High system availability through intelligent route optimization and dynamic fleet control, maximum flexibility in handling a wide variety of load carriers, and the ability to seamlessly connect various storage and picking systems. In addition, customers benefit from low operating costs thanks to energy-efficient driving strategies and modern battery technology, as well as improved ergonomics and safety at workstations.

AI2RampOptimizer

AI2Connect

IFOY-Kategorie

IFOY Start-up of the Year Award

Zusammenfassung

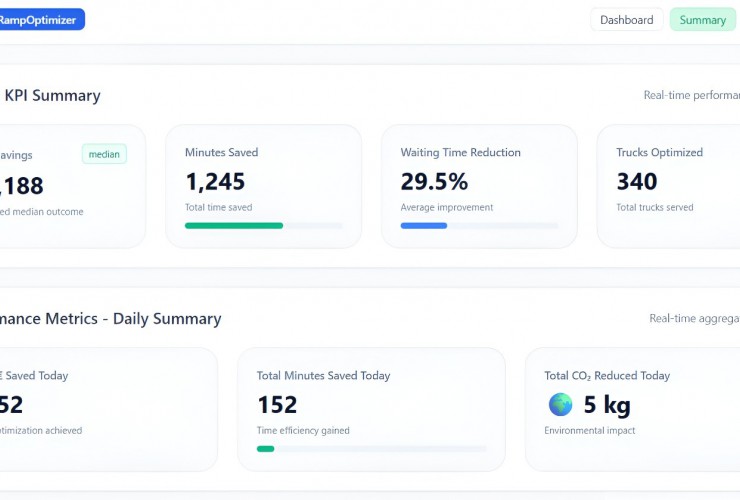

AI2Connect ist eine Fabrik für spezialisierte KI-Agenten in der Logistik. Der erste Agent – AI2RampOptimizer – kombiniert Predictive Learning, Reinforcement Learning und regelbasierte Logik in einem selbstlernenden Multi-Agenten-System für Rampenoptimierung. Ergebnis: 30 % kürzere Wartezeiten, 60 % weniger Standgelder, 15 % CO₂-Reduktion. Das Plug-&-Play-System ist in zwei bis drei Wochen ohne IT-Integration einsatzbereit, der Return-on-Invest liegt bei acht bis zwölf Wochen.

Beschreibung

Die Herausforderung

Europas Logistikzentren kämpfen mit Fachkräftemangel, steigender Komplexität und ineffizienten Rampenprozessen. Disponenten verbringen 60 % ihrer Zeit mit manueller Koordination.

Die Folge: lange Wartezeiten, hohe Standgelder, Stress beim Personal. Das erste Multi-Agenten-System, AI2RampOptimizer, automatisiert die Rampen- und Dock-Disposition.

Es kombiniert drei KI-Ansätze:

- Predictive Learning für präzise Ankunftsprognosen,

- Reinforcement Learning für dynamische Optimierung und

- regelbasierte Logik für Compliance-Anforderungen.

Das System analysiert Echtzeitdaten aus TMS/WMS, ETA-Signale und historische Muster, um dynamische Empfehlungen zu geben.

Die Lösung

AI2Connect entwickelt eine modulare KI-Agenten-Architektur für die Logistik. Fünf spezialisierte Agenten arbeiten zusammen mit einem zentralen Orchestrator – von Datenbereinigung und Mustererkennung bis zu Echtzeit-Scoring und intelligenter Orchestrierung. Jeder Agent lernt kontinuierlich aus Ergebnissen.

Messbare Erfolge

30 % kürzere LKW-Wartezeiten, 60 % niedrigere Standgeldkosten, 20 % höhere Rampenauslastung, 15 % CO₂-Reduktion. Ein mittelständisches Logistikunternehmen mit acht Rampen spart über 20.000 € monatlich – bei einem ROI von acht bis zwölf Wochen.

Plug-&-Play-Implementierung

Integration via REST-API oder CSV-Upload in zwei bis drei Wochen, DSGVO-konform, ohne IT-Mammutprojekt. Intuitives Dashboard mit Echtzeit-KPIs, CO₂-Tracking und Szenario-Simulation. Jede Entscheidung ist transparent nachvollziehbar (Explainable AI).

Die Vision

Eine Logistik in der KI-Agenten den Menschen nicht ersetzen, sondern entlasten – effizient, nachhaltig und fair.

Der Factory-Ansatz ermöglicht rasche Skalierung auf Yard Management, Routenoptimierung und weitere Domänen.

Innovation

AI2RampOptimizer ist ein Multi-Agenten-System für Dock-Optimierung, das vollständig autonom lernt und sich kontinuierlich verbessert.

Die fünf Kern-Innovationen von AI2RampOptimizer

- Multi-Agent Factory Architecture: Fünf spezialisierte KI-Agenten (Daten-, Feature-, Frame-Builder-, Trainings-, Empfehlungs-Agent) arbeiten mit einem zentralen Orchestrator modular zusammen. Jeder Agent hat eine definierte Aufgabe und kommuniziert über standardisierte Schnittstellen. Die Architektur ermöglicht flexible Anpassungen ohne Systemumbau.

- Kontinuierliches Self-Learning: Nach jedem Planungszyklus analysiert das System Abweichungen zwischen Prognose und Realität, trainiert parallel mehrere ML-Modelle und wählt automatisch das beste Modell (Champion Selection). Die Optimierung erfolgt vollständig autonom – ohne manuelle Modell-Updates oder Rekonfiguration.

- Explainable AI als Kernprinzip: Jede Empfehlung enthält eine nachvollziehbare Begründung, einen Konfidenz-Score (0 bis 100%) und alternative Szenarien. Disponenten können What-if-Simulationen durchführen und verstehen, warum das System eine bestimmte Entscheidung trifft. Transparenz schafft Vertrauen.

- Plug-&-Play-Integration: Das System integriert sich via REST-API oder CSV-Upload in bestehende IT-Landschaften. Deployment-Zeit: zwei bis drei Wochen von Vertragsabschluss bis Go-Live. Keine aufwändigen Anpassungen der Bestandssysteme erforderlich.

- Hybrides Preismodell mit Erfolgskomponente: Das Preismodell kombiniert Setup-Gebühren mit erfolgsbasierten Komponenten. Kunden zahlen für messbare Effizienzsteigerungen anhand definierter KPIs (Wartezeiten, Standgelder, Durchsatz). Diese Struktur schafft Partnerschaft und gemeinsames Interesse am Projekterfolg.

Marktrelevanz

AI2Connect adressiert die Kernakteure der Logistik: Distributionszentren, Speditionen, 3PL/4PL-Dienstleister sowie Produktions-, FMCG- und Automotive-Logistik. Diese Unternehmen kämpfen europaweit mit akutem Fachkräftemangel, steigender Komplexität und ineffizienten Rampenprozessen. Diese Situation führt zu massivem Produktivitätsverlust und steigenden Betriebskosten.

Marktgröße und Wachstum: Der globale Markt für KI in der Logistik wächst mit 46 % CAGR und erreicht bis 2030 ein Volumen von 37 Mrd €. AI2Connect fokussiert sich auf ein europäisches Nischensegment von etwa 8 Mrd. € – spezialisiert auf mittelständische Logistik- und Speditionsunternehmen (500 - 5.000 Sendungen/Tag), die flexible, schnell implementierbare Lösungen ohne IT-Mammutprojekte benötigen.

Skalierungsstrategie – White-Label-Modell: Durch strategische Partnerschaften mit TMS-, WMS- und YMS-Anbietern können die KI-Agenten als integrierte Module vertrieben werden. Dieser B2B2C-Ansatz erschließt ein breites Kundennetzwerk über etablierte Softwarepartner – ohne eigenen Direktvertrieb. Softwareanbieter erhalten ein innovatives Differenzierungsmerkmal, AI2Connect gewinnt dadurch skalierbaren Marktzugang.

Marktvalidierung: Setlog: Kooperation seit August 2025, Integration in Testphase; Prologistics: Pilotstart geplant für Februar 2026. Weitere Interessenten: Aktive Gespräche mit Logistikdienstleistern und TMS-Anbietern.

Die starke Resonanz aus der Branche bestätigt: Adaptive, selbstlernende KI für operative Logistikprozesse trifft einen echten Bedarf.

Als junges Unternehmen (gegründet März 2025) hat AI2Connect bereits konkrete Kooperationen und eine solide Pipeline aufgebaut.

Hauptvorteile für den Kunden

Messbare Wirtschaftlichkeit

- AI2RampOptimizer liefert nachweisbare Effizienzgewinne:

- 25 - 30 % kürzere Lkw-Wartezeiten – weniger Leerläufe, zufriedenere Fahrer.

- 60 % niedrigere Standgeldkosten – ein mittelständisches Unternehmen spart über 20.000 € monatlich.

- 20 % höhere Rampenauslastung – maximaler Durchsatz ohne zusätzliche Infrastruktur.

- 15 % CO₂-Reduktion – verbesserte ESG-Bilanz.

- ROI in acht bis zwölf Wochen – schnellste Amortisation der Branche.

Operative Exzellenz

- Plug-&-Play-Deployment: Integration via REST-API oder CSV in zwei bis 3 Wochen – keine IT-Mammutprojekte, keine SAP-Anpassungen.

- Volle Transparenz: Intuitives Dashboard mit Live-KPIs und CO₂-Tracking. Explainable AI liefert jede Empfehlung mit Begründung und Konfidenz-Score – keine Black-Box.

- Kontinuierliche Optimierung: System lernt autonom und verbessert Vorhersagen nach jedem Zyklus.

Menschen im Mittelpunkt

- Disponenten gewinnen 2,5 Stunden täglich für strategische Aufgaben.

- Lager- und Rampenpersonal profitiert von planbaren Prozessen.

- Fahrer erleben 30 % kürzere Wartezeiten.

- Risikoarmes Geschäftsmodell.

Hybrides Preismodell

- Setup-Gebühr plus erfolgsbasierte Komponente – Bezahlung für messbare Ergebnisse statt pauschaler Fixkosten.

Ergebnis

- Planbare, nachhaltige Logistikprozesse mit messbarem Business Impact.

Technische Daten

AI2RampOptimizer

AI2Connect

IFOY category

IFOY Start-up of the Year Award

Summary

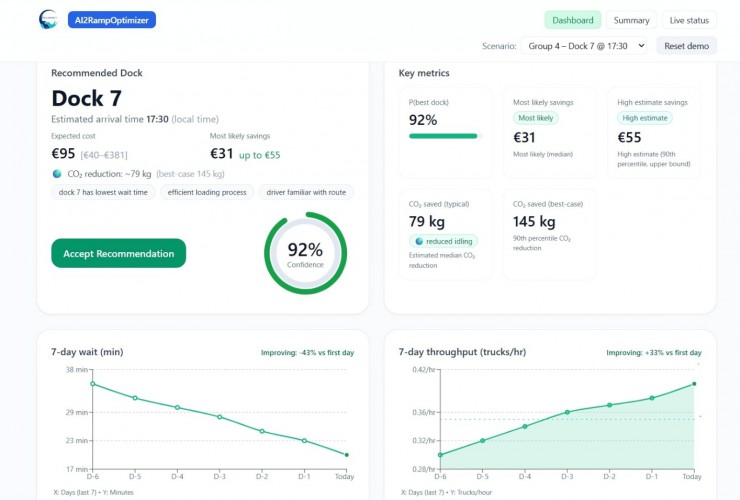

AI2Connect is a factory for specialized AI agents in logistics. The first agent – AI2RampOptimizer – combines predictive learning, reinforcement learning, and rule-based logic in a self-learning multi-agent system for dock and ramp optimization. Results: 30% shorter waiting times, 60% lower demurrage costs, 15% CO₂ reduction. The plug-and-play system deploys in two to three weeks without IT integration and achieves Return on Investment within eight to twelve weeks.

Description

The challenge

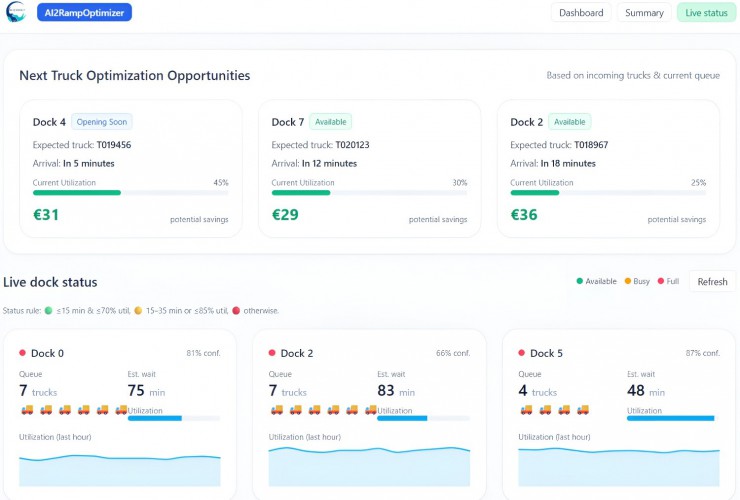

Europe's logistics centers struggle with labor shortages, increasing complexity, and inefficient dock processes. Dispatchers spend 60% of their time on manual coordination. The result: long waiting times, high demurrage costs, and stressed personnel. The first multi-agent system, AI2RampOptimizer, automates dock and ramp scheduling. It combines three AI approaches:

- Predictive Learning for precise arrival forecasts,

- Reinforcement Learning for dynamic optimization, and

- rule-based logic for compliance requirements.

The system analyzes real-time data from TMS/WMS, ETA signals, and historical patterns to deliver dynamic recommendations.

The solution

AI2Connect develops a modular AI agent architecture for logistics. Five specialized agents work together with a central orchestrator – from data cleaning and pattern recognition to real-time scoring and intelligent orchestration. Each agent learns continuously from results.

Measurable results

30% shorter truck waiting times, 60% lower demurrage costs, 20% higher dock utilization, 15% CO₂ reduction. A mid-sized logistics company with eight docks saves over €20,000 monthly – with an ROI of eight to twelve weeks.

Plug-&-Play implementation

Integration via REST API or CSV upload in two to three weeks, GDPR-compliant, without major IT projects. Intuitive dashboard with real-time KPIs, CO₂ tracking, and scenario simulation. Every decision is transparently traceable (Explainable AI).

The Vision

A logistics industry where AI agents support people instead of replacing them – efficient, sustainable, and fair.

The factory approach enables rapid scaling across yard management, route optimization, and further domains.

Innovation

AI2RampOptimizer is a multi-agent system for dock optimization that learns fully autonomously and continuously improves itself.

The five core innovations of AI2RampOptimizer

- Multi-Agent factory architecture: Five specialized AI agents (Data, Feature, Frame-Builder, Training, Recommendation agents) work modularly together with a central orchestrator. Each agent has a defined task and communicates via standardized interfaces. The architecture enables flexible adaptations without system restructuring.

- Continuous self-learning: After each planning cycle, the system analyzes deviations between forecast and reality, trains multiple ML models in parallel, and automatically selects the best model (Champion Selection). Optimization occurs fully autonomously – without manual model updates or reconfiguration.

- Explainable AI as core principle: Every recommendation includes a transparent rationale, a confidence score (0 tp 100%), and alternative scenarios. Dispatchers can perform what-if simulations and understand why the system makes a specific decision. Transparency builds trust.

- Plug-&-Play integration: The system integrates via REST API or CSV upload into existing IT landscapes. Deployment time: two to three weeks from contract signing to go-live. No complex adaptations of existing systems required.

- Hybrid pricing model with success component: The pricing model combines setup fees with success-based components. Customers pay for measurable efficiency improvements based on defined KPIs (waiting times, demurrage, throughput). This structure creates partnership and shared interest in project success.

Marktet relevance

AI2Connect addresses the core players in logistics: distribution centers, freight forwarders, 3PL/4PL service providers, as well as production, FMCG, and automotive logistics. These companies struggle across Europe with acute labor shortages, increasing complexity, and inefficient dock processes. This situation leads to massive productivity losses and rising operational costs.

Market size and growth: The global market for AI in logistics is growing at 46% CAGR and will reach a volume of €37 billion by 2030. AI2Connect focuses on a European niche segment of approximately €8 billion – specialized in mid-sized logistics and forwarding companies (500 - 5,000 shipments/day) that require flexible, quickly implementable solutions without major IT projects.

Scaling strategy – white-label model: Through strategic partnerships with TMS, WMS, and YMS providers, the AI agents can be distributed as integrated modules. This B2B2C approach opens up a broad customer network via established software partners – without our own direct sales. Software providers gain an innovative differentiator, while AI2Connect gains scalable market access.

Market validation: Setlog: Cooperation since August 2025, integration in test phase; Prologistics: Pilot launch planned for February 2026. Additional prospects: Active discussions with logistics service providers and TMS vendors.

The strong response from the industry confirms: Adaptive, self-learning AI for operational logistics processes meets a real need.

As a young company (founded March 2025), AI2Connect has already established concrete partnerships and built a solid pipeline.

Main customer benefits

Measurable economic impact

- AI2RampOptimizer delivers proven efficiency gains:

- 25 - 30% shorter truck waiting times – less idle time, happier drivers.

- 60% lower demurrage costs – mid-sized company saves over €20,000 monthly.

- 20% higher dock utilization – maximum throughput without additional infrastructure.

- 15% CO₂ reduction – improved ESG performance.

- ROI in eight to twelve weeks – fastest payback in the industry.

Operational excellence

- Plug-&-Play Ddeployment: Integration via REST API or CSV in two to three weeks – no IT mega-projects, no SAP modifications.

- Full transparency: Intuitive dashboard with live KPIs and CO₂ tracking. Explainable AI provides every recommendation with reasoning and confidence score – no black box.

- Continuous optimization: System learns autonomously and improves predictions after each cycle.

People-centric approach

- Dispatchers gain 2.5 hours daily for strategic tasks.

- Warehouse and dock staff benefit from predictable processes.

- Drivers experience 30% shorter waiting times.

Low-risk business model

- Hybrid pricing: Setup fee plus performance-based component – pay for measurable results instead of flat fixed costs.

Result

- Predictable, sustainable logistics processes with measurable business impact.

Technical data

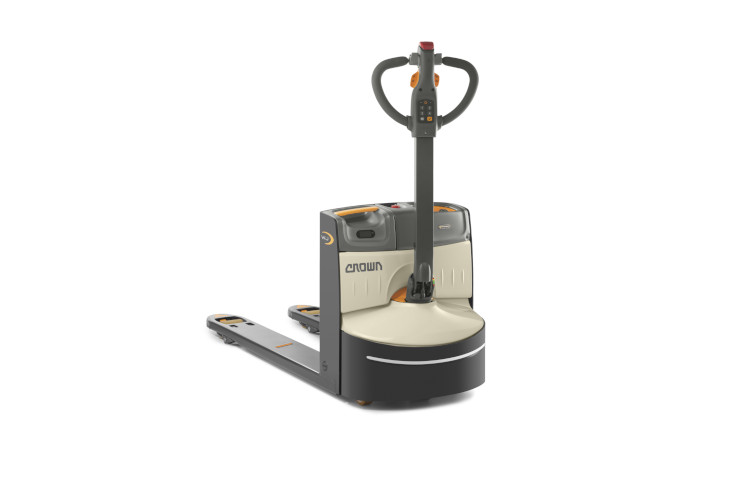

WJ 50

Crown Gabelstapler

IFOY-Kategorie

Industrial Truck

Zusammenfassung

Der neue WJ 50 (auch genannt WJ 50 Series) ist ein leichter, elektrisch betriebener Niederhubwagen, der dank seiner Robustheit, seines ergonomischen Designs und eines umfassenden, einzigartigen Garantiepakets neue Maßstäbe in seiner Klasse setzt. Der kompakte, mitgehende Elektrohubwagen – der kleinste seiner Art im Crown-Portfolio – wurde entwickelt, um der heutigen vielfältigen Belegschaft das Handling schwerer Lasten auf engstem Raum mit deutlich geringerem Kraftaufwand zu ermöglichen.

Beschreibung

Wenn Bedienende bei ihren täglichen Aufgaben Hubwagen einsetzen, treffen sie auf die vielfältigsten Herausforderungen. Dazu zählen beengte Platzverhältnisse, schmale Türen und Aufzüge, uneinheitliche Gangbreiten und unterschiedlich beschaffene Böden. Crown hat den WJ 50 deshalb genau für solche Bedingungen entwickelt, in denen Größe, Gewicht und Leistung entscheidend sind. Besonders bei Lkw-Transporten und bei Bordsteinkantenlieferungen sowie beim Einsatz im Groß- und Einzelhandel können die Hubwagen ihre Stärken ausspielen.

Mit lediglich 159,5 Kilogramm einschließlich Batterie für das 1,2-t-Modell beziehungsweise 162,5 Kilogramm für das 1,5-t-Modell ist die WJ 50 Series ein Leichtgewicht. Dank des kompakten Designs, der außergewöhnlichen Wendigkeit, einem Vorbaumaß von nur 370 Millimetern – bisher branchenweit unerreicht – und einem branchenführenden Wenderadius von nur 1.319 Millimetern eignen sich die Mitgeh-Hubwagen ideal für den Einsatz in engen Bereichen. Ergonomisches Design und intelligentes Batteriemanagement tragen zudem erheblich zur Effizienzsteigerung bei. Das umfassende Garantieversprechen ist im Marktvergleich einmalig.

„Mit der WJ 50 Serie bietet Crown eine leistungsstarke Alternative zu manuellen Handhubwagen. Die neuen Mitgeh-Hubwagen vereinen Robustheit, Wendigkeit und Ergonomie und ermöglichen einer sich wandelnden Belegschaft, effizienter zu arbeiten und in weniger Zeit mehr zu erreichen.“. Christian Peter, Marketing Product Manager bei Crown.

Datenblatt

| Download Link | Datenblatt |

Gerätetyp

| Elektrischer Mitgeh-Hubwagen |

Technische Daten (alle Geräte)

| Antrieb | Elektro |

| Tragfähigkeit | 1.2 and 1.5 t kg |

| Eigengewicht | 152 (without battery) kg |

| Bedienung | Geh |

| Fahrgeschwindigkeit ohne Last | 5,0 km/h |

| Hubgeschwindigkeit ohne Last | 0,030 m/s |

| Max.Hubhöhe | 190 mm |

| Energieverbrauch nach VDI-Arbeitsspiel | 0,128 and 0,185 kWh/h |

Sonstiges

| Es handelt sich um ein(e) | Vollständig neues Modell |

| Datum der Markteinführung | 25.06.2025 |

| Konkurrenzprodukte | Jungheinrich: AME 15 Linde: T 14 B / Still EXH 14C Toyota: LHE 150 |

Innovationen

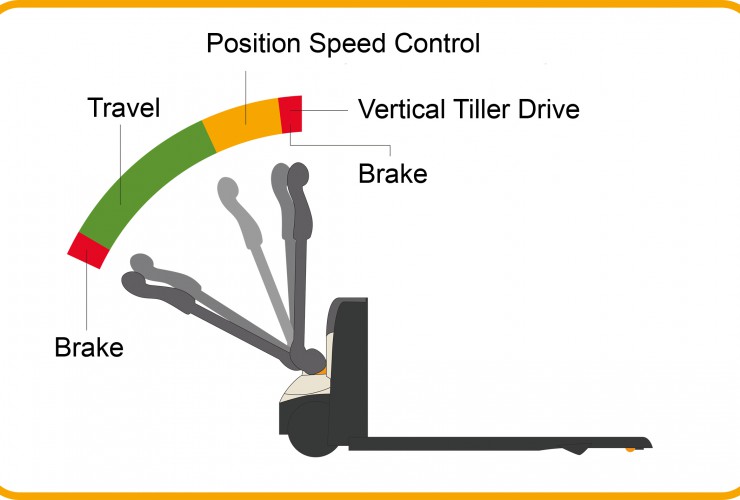

Die wichtigsten Highlights des WJ 50 sind:

- Kompaktes Design: Mit dem branchenführenden Vorbaumaß und dem kleinsten Wenderadius seiner Klasse ist der Elektro-Hubwagen ideal für den Einsatz auf engem Raum.

- Präzises Lasthandling: Die Rangier- und Geschwindigkeitsreduzierungsfunktion sorgt für eine fein abgestimmte Positionierung der Last. Die reduzierte Geschwindigkeit schützt zudem den Bediener, sobald er sich dem Fahrzeug nähert.

- Ergonomisch gestaltete Deichsel: Sie ermöglicht die einfache Bedienung aller Funktionen mit minimalen Hand- und Handgelenksbewegungen. Dank des Flügelschalters lässt sich der Hubwagen sowohl vorne mit den Fingerspitzen als auch hinten mit dem Daumen steuern.

- Branchenführendes “3-2-1-Garantie-Paket”: Das umfassende, im Marktvergleich einmalige Garantieversprechen beinhaltet drei Jahre Garantie auf Chassis und Gabeln, zwei Jahre auf Batterien und ein Jahr auf die Hauptkomponenten.

- Effizienter Betrieb: Ausgestattet mit einer V-Force-48-Volt-Lithium-Ionen-Batterie bietet der WJ 50 eine beeindruckende Energieeffizienz, die dazu beiträgt, die Gesamtbetriebskosten deutlich zu senken. Der Energieverbrauch liegt 39 Prozent unter dem Marktdurchschnitt.

- Geringes Gewicht: Obwohl der WJ 50 ein Leichtgewicht ist, kann er mühelos Lasten von bis zu 1,5 Tonnen bewegen. Die Kombination aus außergewöhnlicher Kompaktheit und niedrigem Fahrzeuggewicht erhöht die Sicherheit der Bedienenden – insbesondere beim Einsatz auf einer Laderampe oder Hebebühne.

Marktrelevanz

Der WJ 50 wurde für hervorragende Leistung, optimale Bedienerfreundlichkeit und Sicherheit in vielfältigen Anwendungen entwickelt – sei es bei Lieferungen an die Bordsteinkante in Transport und Logistik, beim Wiederauffüllen von Regalen im Einzelhandel oder bei der Lasthandhabung im Großhandel. Dies bestätigen auch die positiven Rückmeldungen unserer Kunden, die den Hubwagen bereits intensiven Praxistests unterzogen haben: „Besonders gelobt wurden das präzise Handling und das komfortable Fahrgefühl sowie das robuste Design, das vor allem bei anspruchsvollen Einsätzen im Freien seine Qualitäten entfaltet." Christian Peter, Marketing Product Manager bei Crown.

Kundennutzen

Der WJ 50 ist ein Leichtgewicht, obwohl er Lasten von bis zu 1.500 Kilogramm bewältigt. Ergonomisches Design und intelligentes Batteriemanagement tragen erheblich zur Effizienzsteigerung und deutlichen Senkung der Gesamtbetriebskosten bei. Die Deichsel mit optimal erreichbaren, intuitiven Kontrollelementen ermöglicht präzises Arbeiten – auch einhändig und in vertikaler Stellung. Die ergonomischen Details ermöglichen unterbrechungsfreies Arbeiten und minimieren die Ermüdung der Bediener.

Für den WJ 50 sind V-Force Lithium-Ionen-Batterien von Crown und verschiedene praktische Ladeoptionen verfügbar, damit er jederzeit einsatzbereit. Ein lernender Algorithmus passt die Restlaufanzeige auf dem Display an unterschiedliche Arbeitszyklen an, sodass der Bediener stets die verbleibende Laufzeit im Blick hat. Die Batterie ist mit einem automatischen Verriegelungsmechanismus gesichert und lässt sich leicht mit einer Hand entnehmen sowie einsetzen.

Anstelle von Kunststoff setzt Crown auf widerstandsfähige Stahlabdeckungen, die die Komponenten auch unter extremen Einsatzbedingungen schützen. Dadurch werden Ersatzteil- und Reparaturkosten minimiert. Gleichzeitig tragen die geschlossene Bauweise und die Schutzverkleidung zu einem sicheren Betrieb bei.

Ein umfangreiches Angebot an Work-Assist-Zubehör erhöht Komfort und Produktivität der Bediener. Hervorzuheben sind das optionale Lastschutzgitter sowie das Crown InfoLink Flottenmanagement, die für eine sichere Nutzung sorgen.

Sonderausstattung (IFOY Test-Gerät)

Keine

WJ 50

Crown Gabelstapler

IFOY category

Industrial Truck

Summary

The new WJ 50 (also called the WJ 50 Series) is a lightweight electric pallet truck that sets new standards in its class thanks to its durability, ergonomic design and comprehensive, unique warranty package. The most compact powered pedestrian pallet truck available from Crown is designed to help today's diverse workforce handle heavy loads in tight spaces with less effort.

Description

When operators use pallet trucks in their daily tasks, they can encounter a wide variety of challenges, including confined spaces, narrow doors and elevators, inconsistent aisle widths and floors of different types. Crown has therefore developed the WJ 50 for conditions, where size, weight and performance are crucial. It is particularly suitable for truck transportation and kerbside deliveries, as well as for use in wholesale and retail.

Weighing just 159.5 kilograms including the battery for the 1.2 t model and 162.5 kilograms for the 1.5 t model, the WJ 50 Series is a lightweight. Thanks to its compact design, exceptional maneuverability, industry-leading head length of just 370 millimeters and an industry-leading turning radius of just 1,319 millimeters, the pedestrian pallet truck is ideal for use in tight spaces. The ergonomic design and the coordinated 48V system also make a significant contribution to increasing efficiency. The comprehensive “3-2-1 warranty package” is unique on the market.

“With the WJ 50 Series, we offer a powerful alternative to manually operated pallet trucks. It combines robustness, maneuverability and ergonomics and enables operators to work more efficiently and achieve more in less time". Christian Peter, Marketing Product Manager at Crown.

Data sheet

| Download link | Data Sheet |

Truck model

| Electric pedestrian pallet truck |

Technical data (all trucks)

| Truck type | electro |

| Lift capacity/load | 1.2 and 1.5 t kg |

| Truck weight | 152 (without battery) kg |

| Operation | pedestrian |

| Driving speed without load | 5,0 km/h |

| Lifting speed without load | 0,030 m/s |

| Max. lift height | 190 mm |

| Power consumption according to VDI cycle | 0,128 and 0,185 kWh/h |

Miscellaneous

| This model is a | Newly developed model |

| Date of rollout | 2025-06-25 |

| Competitive products | Jungheinrich: AME 15 Linde: T 14 B / Still EXH 14C Toyota: LHE 150 |

Innovations

The most important highlights of the WJ 50 are:

- Compact design: With an industry-leading head length and exceptionally tight turning radius, the pedestrian pallet truck is ideal for use in areas where space is at a premium.

- Precise load handling: The position speed control of the WJ 50 ensure fine-tuned load positioning when working in confined spaces. The reduced speed also protects the operator as soon as they approach the truck.

- Ergonomically designed tiller: It allows all functions to be operated with minimal hand and wrist movement. Thanks to the butterfly switch, the pallet truck can be controlled from the front with the fingertips or from the rear with the thumb.

- Industry-leading, comprehensive “3-2-1 warranty package”: It is unique on the market, includes a three-year warranty on chassis and forks, two years on batteries and one year on the main components.

- Efficient operation: Equipped with a V-Force 48-volt lithium-ion battery, the WJ 50 delivers impressive energy efficiency that helps significantly reduce overall operating costs. Its energy consumption is 39 percent below the market average.

- Low weight: Although it is a lightweight, the WJ 50 series can easily move loads of up to 1.5 tonnes. The combination of the superb compactness and light weight of the truck increases the safety of the operator, especially if the truck is handled on a tail lift.

Market relevance

The WJ 50 is designed for performance, operator convenience and safety in wide variety of applications, including curbside delivery in transport and logistics, replenishment in retail trade or load handling in wholesale trade. This is also confirmed by the positive feedback from our customers, who have already subjected the truck to intensive practical tests: “They particularly praised the precise handling and comfortable driving experience as well as the robust design, which really comes into its own in demanding applications”: Christian Peter, Marketing Product Manager at Crown.

Customer benefit

The WJ 50 is a lightweight electric pallet truck that is capable of easily handling loads up to 1500 kilograms. The ergonomic design and the coordinated 48V system make a significant contribution to increasing efficiency and reducing total cost of ownership. The tiller with optimally accessible, intuitive controls enables precise operations – even with one hand and in the vertical tiller position. These ergonomic details of the control handle enable a working process without interruptions and minimize operator fatigue.

The WJ 50 utilizes Crown’s V-Force lithium-ion-batteries and multiple convenient charging options to ensure it is ready to work when you are. A learning algorithm adapts the remaining runtime indicator on the display to different work cycles so that the operator always has an overview of the remaining runtime. The battery is secured with an automatic locking mechanism and can easily be removed and inserted with one hand.

Instead of plastic, Crown uses sturdy steel covers that protect the sensitive components. This helps minimize the need of spare parts and repair costs. At the same time, the enclosed design and protective skirt contributes to safe operation and protects the operator.

An extensive range of work assist accessories increases operator comfort and productivity. Highlights include the load backrest option and Crown InfoLink fleet management, designed to encourage safe operation.

Optional items (IFOY test truck)

None

Semantische visuelle Intelligenz für die Intralogistik

Romb Technologies

IFOY-Kategorie

IFOY Start-up of the Year Award

Zusammenfassung

Durch die Umwandlung von Rohbilddaten in verwertbare Informationen ermöglicht unsere semantische Wahrnehmungstechnologie Maschinen, ihre Umgebung zu verstehen – und dadurch intralogistische Prozesse sicherer, intelligenter und effizienter zu gestalten.

Beschreibung

- Verarbeitet Video-Streams oder statische Bilder in Echtzeit.

- Ein auf maschinellem Lernen basierendes Modul für semantische Segmentierung erkennt relevante Objektklassen, wie Paletten, Ladungen, Fahrkorridore, Fahrzeuge und Personen, sowie deren genaue Positionen in jedem Bild.

- Die segmentierten Bilder können mit Infrastrukturdaten des Werks angereichert werden, um eine Echtzeitüberwachung zu ermöglichen, z. B. das Erkennen von belegten oder leeren Palettenplätzen, falsch abgelegten Gegenständen oder Geräten.

- Tiefenintegration: Durch die Fusion von Daten aus Tiefenkameras oder LiDAR erkennt das System präzise die Geometrie von Paletten und die Lage von Hindernissen. Dadurch werden erweiterte Funktionen möglich, wie etwa hindernisspezifisches Ausweichverhalten (z. B. statischen Objekten ausweichen, bei Personen anhalten) oder adaptives Aufnehmen von ungenau positionierten Paletten.

- Das Modell wurde auf Intralogistik-spezifischen Datensätzen trainiert und bietet dadurch eine hohe Robustheit in Lager- und Produktionsumgebungen.

- Es kann zusätzlich auf kundenspezifische Anlagen feinabgestimmt werden, um standortspezifische Präzision und Anpassungsfähigkeit weiter zu erhöhen.

Innovation

Die Technologie verleiht Maschinen ein visuelles Verständnis ihrer Umgebung – ähnlich der menschlichen Wahrnehmung. Im Gegensatz zu herkömmlichen Vision-Systemen, die auf feste Objektvorlagen beschränkt sind, erkennt sie unterschiedliche Objektklassen wie Personen, Paletten, Ladungen, Fahrzeuge und befahrbare Flächen. Damit werden neue Anwendungen möglich, etwa adaptive Lastaufnahme, Hindernisvermeidung oder anlagenweite Analysen.

Wesentliche Innovationen:

- Generische Objekterkennung – unabhängig von Paletten- oder Lasttyp.

- Automatisierte Kamera-Gabel-Kalibrierung für die Lastaufnahme (angemeldetes Patent: EP24223684.2).

- Echtzeitbetrieb mit bis zu 20 fps.

Diese Eigenschaften schaffen eine flexible, visuell gesteuerte Automatisierung, die die Leistungsfähigkeit von AGVs/AMRs und Transparenz in Anlagen erheblich steigert.

Marktrelevanz

Die Hauptzielgruppen sind Hersteller von AGVs und AMRs sowie Systemintegratoren. Durch die Integration unserer semantischen Wahrnehmungsmodule können sie Endkunden in Produktion und Logistik sicherere, autonomere und effizientere Lösungen anbieten.

Der kombinierte AGV/AMR-Markt wird auf rund 70.000 Einheiten im Jahr 2024 geschätzt und dürfte bis 2030 auf etwa 110.000 Einheiten wachsen. Bei einem Zielpreis von 1.000 - 5.000 € pro Fahrzeug ergibt sich ein aktuelles Marktpotenzial von 70 - 350 Millionen €, mit einem erwarteten Wachstum von etwa 50% bis 2030.

Eine sekundäre Zielgruppe sind Endanwender, die die Software auf bestehender Kamerainfrastruktur einsetzen können, um in Echtzeit Einblicke in Materialflüsse und Anlagenzustände zu gewinnen. Dieses Marktsegment könnte den Primärmarkt langfristig sogar übertreffen, da Betriebe zunehmend auf digitale Zwillinge und KI-basierte Analytik setzen.

Hauptvorteile für den Kunden

Das System steigert die Transparenz, Effizienz und Sicherheit in intralogistischen Umgebungen durch folgende Vorteile:

- Echtzeit-Einblicke in Anlagenzustände und Materialflüsse.

- Frühzeitige Erkennung von Hindernissen und Anomalien in Fahrkorridoren.

- Verbesserte Zusammenarbeit zwischen Mensch und Roboter durch kontextbewusstes Szenenverständnis.

- Automatisierte aufnahme leerer Paletten – einschließlich Sammeln, Stapeln und Entstapeln.

- Kontinuierliche Überwachung von falsch abgelegten Gegenständen oder Geräten.

- Reduzierter Aufwand bei der Inbetriebnahme und geringere Integrationskomplexität von AGV-/AMR-Systemen durch erhöhte Umgebungswahrnehmung.

Technische Daten

Video: Semantic Visual Intelligence for Intralogistics

Semantic Visual Intelligence for Intralogistics

Romb Technologies

IFOY category

IFOY Start-up of the Year Award

Summary

By transforming raw visual data into meaningful insights, semantic perception enables machines to truly understand and interpret their environment – enabling safer, smarter, and more efficient intralogistics operations.

Description

- Processes video streams or static images in real time.

- A semantic segmentation model (based on machine learning) identifies relevant object classes - such as pallets, loads, transport corridors, vehicles, and people - and their precise positions in each frame.

- The segmented images can be enriched with facility infrastructure data to enable real-time monitoring, e.g., detecting loaded or empty pallet positions, misplaced items, or equipment

- Depth integration: by fusing data from depth cameras or LiDAR, the system can accurately recognize the position and shape of pallets and detect obstacles in the transport areas enabling advanced functionalities, such as obstacle-specific avoidance behavior (e.g., avoid static obstacles, stop near persons) or adaptive pickup of imprecisely placed pallets.

- The model is trained on intralogistics-specific datasets, ensuring robust performance in warehouse environments.

- Can be fine-tuned for specific facilities, further improving site-specific precision and adaptability.

Innovation

The technology gives machines human-like environmental understanding. Unlike traditional vision systems limited to fixed object templates, it recognizes and distinguishes between people, pallets, loads, vehicles, and navigable terrain – unlocking new capabilities such as adaptive load handling, obstacle avoidance, and real-time facility-level analytics.

Key innovations include:

- Generic object perception, independent of pallet or load type.

- Automated camera-fork calibration for load handling (EP24223684.2 patent pending).

- Real-time operation, up to 20 fps.

Together, these features enable flexible, vision-driven automation that dramatically enhances AGV/AMR performance and facility visibility.

Marktet relevance

The innovation primarily targets AGV and AMR manufacturers as well as system integrators. By integrating our semantic perception modules, they can offer safer, more autonomous, and more efficient vehicles to end users in manufacturing and logistics.

The combined AGV/AMR market is estimated at about 70,000 units sold per year in 2024, and expected to grow to 110,000 units by 2030. With the expected target price for a semantic perception software package ranging between €1,000 and €5,000, the estimated market potential today is between €70 million and €350 million, and expected to grow by about 50 % by 2030.

A secondary market includes end users who can deploy the software on existing camera infrastructure to gain real-time insights into asset utilization and material flow. This segment could exceed the primary market in value as facilities increasingly pursue digital twins and AI-driven analytics.

Main customer benefits

The system increases operational transparency, efficiency, and safety within intralogistics environments through the following specific benefits:

- Real-time visibility of facility assets and material flows.

- Reduced downtime by early detection of obstacles and irregularities in transport corridors.

- Simplified handovers between workers and AGVs/AMRs through contextual scene understanding.

- Automated handling of empty pallets, including collection, stacking, and destacking.

- Continuous monitoring of irregular conditions such as misplaced items or equipment.

- Reduced deployment time and integration complexity of AGV/AMR systems due to increased environmental awareness of the vehicles.

Technical data

Video: Semantic Visual Intelligence for Intralogistics

Pyck - Das Open Source Toolkit für Lagersoftware

pyck GmbH

IFOY-Kategorie

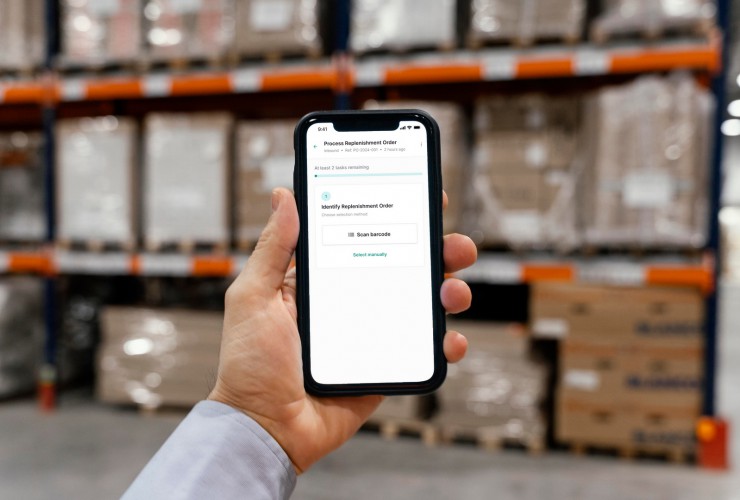

IFOY Start-up of the Year Award

Zusammenfassung

Pyck ist ein Open-Source-Toolkit für Lagersoftware, das logistikgetriebene Unternehmen in die Lage versetzt, ihre Prozesse eigenständig zu gestalten, anzupassen und weiterzuentwickeln. Der innovative Ansatz ersetzt starre WMS-Systeme schrittweise, erhöht die organisatorische Flexibilität, senkt die Betriebskosten und ermöglicht die schnelle Integration neuer Technologien wie Künstlicher Intelligenz oder robotergestützter Automatisierungssysteme.

Beschreibung

Pyck ist ein Open-Source-Toolkit für Lagersoftware, das Unternehmen befähigt, ihre Prozesse eigenständig zu gestalten, anzupassen und kontinuierlich zu erweitern. Statt starrer, teurer WMS-Systeme bietet Pyck einen flexiblen Ansatz, der Kosten reduziert, Anpassungen beschleunigt und die Einführung neuer Technologien wie Künstlicher Intelligenz und Robotik vereinfacht.

Das Toolkit besteht aus drei Kernkomponenten:

- API-first Core (bald als Open Source verfügbar) für Datenmanagement, Integration externer Systeme sowie Multi-Tenancy- und Multi-Location-Szenarien. Pro-Code-Prozess-Builder auf Basis des ISO-Standards BPMN. Logistikexperten können Prozesse aus Vorlagen entwickeln oder eigene Modelle importieren. Ein KI-Assistent unterstützt bei der Optimierung, während die Modelle gemeinsam mit KI und Entwicklern in Software überführt werden. Fortschritte in der KI-Codegenerierung beschleunigen die Entwicklung individueller Lagerlösungen erheblich. Kein No-code/Lo-Code.

- Warehouse-UIs und Anwendungen, darunter Mobile-Picking-App, Control Center mit Workflow-Visualisierungen und KPIs, Data Manager, Dashboards sowie Schnittstellen für kundenspezifische Oberflächen.

- Pyck integriert KI, Robotik und Automatisierung über eine public GraphQL-API und JSON-Schemas. Anwender behalten die volle Hoheit über Prozesse und Daten (SaaS oder On-Premise). Ergänzt durch Service, Support und KI-basierte Funktionen setzt Pyck neue Maßstäbe in Flexibilität, Transparenz und Innovationskraft der Intralogistik.

Innovation

Die zentrale Innovation von Pyck liegt in seinem Toolkit-Ansatz, der Künstliche Intelligenz nutzt, um Lagerprozesse zu entwerfen und daraus automatisch Software abzuleiten. Anders als herkömmliche WMS-Lösungen ist Pyck kein schwerfälliges monolithisches System, das starre Abläufe vorgibt. Stattdessen ermöglicht es Logistikexperten, Prozesse, Datensätze und Benutzeroberflächen eigenständig aufzubauen, anzupassen und zu erweitern – ohne Abhängigkeit vom jeweiligen Hersteller oder spezialisierten Entwicklern.

Mit dem bevorstehenden Open-Source-Release schafft Pyck Transparenz, reduziert Vendor-Lock-in und gibt Unternehmen die volle Kontrolle über ihre Logistik-IT zurück.

Wer einmal mit Pyck arbeitet, wird keinen Grund mehr haben, zu einem traditionellen monolithischen WMS zurückzukehren.

Marktrelevanz

Die Logistik steht unter enormem Innovationsdruck: Kosten müssen gesenkt, globale Lieferketten flexibel angepasst, Cyberangriffe abgewehrt, Nachhaltigkeitsziele erreicht und der Arbeitskräftemangel bewältigt werden.

Dennoch arbeiten viele Unternehmen weiterhin mit starren, teuren WMS-Systemen, die Anpassungen verlangsamen und operative Exzellenz verhindern. Ein weiteres monolithisches Standard-WMS kann dieses Problem nicht lösen, da jedes Lager einzigartig ist, geprägt durch Branche, Produktspektrum, Standort, Layout, Geschäftsmodell und Vertriebskanäle.

Pyck bietet hier einen Ausweg. Anders als die Vielzahl standardisierter WMS am Markt zwingt Pyck Unternehmen keine Einheitsprozesse auf. Stattdessen stellt es ein flexibles, KI-gestütztes Toolkit bereit, mit dem Logistikexperten Prozesse eigenständig entwerfen und anpassen können – exakt abgestimmt auf ihre spezifischen Anforderungen.

Kunden erwarten Software, die zu ihrem Geschäft passt – nicht Software, die ihnen vorschreibt, wie sie arbeiten müssen. Genau das liefert Pyck.

Hauptvorteile für den Kunden

Pyck verschafft Unternehmen Unabhängigkeit von proprietären Anbietern, volle Kontrolle über ihre Lager-IT und Daten sowie die Flexibilität, Prozesse jederzeit anzupassen und zu erweitern.

Die zentralen Vorteile:

- Volle Kontrolle: Anwender optimieren, skalieren und aktualisieren eigenständig.

- Schnelle Implementierung: Änderungen (Changes) oder Go-Lives erfolgen in Tagen, nicht in Monaten.

- Keine Abhängigkeiten von einem Anbieter: Offene Architektur, Open-Source-Freiheit und ein versionloses System ohne Downtimes durch extern vorgegebene Release-Cycles.

- Höhere Profitabilität: Eine schlanke Software, die sich exakt am Geschäft des Kunden orientiert und dadurch die Effizienz und Margen steigert.

Technische Daten

Pyck - The Open Source Toolkit for Warehousing Software

pyck GmbH

IFOY category

IFOY Start-up of the Year Award

Summary

Pyck is an open source toolkit for warehousing software that enables logisitics-driven companies to design, adapt, and extend their logistics processes independently. Its innovative approach replaces rigid WMS systems step by step, increasing flexibility, reducing costs, and allowing rapid adaptation of innovative technologies such as AI or new robotic automation systems.

Description

Pyck is an open source toolkit for warehousing software that enables logistics-driven companies to design, adapt, and extend their processes independently. It gradually replaces rigid WMS systems, boosting flexibility, reducing costs, and accelerating adoption of AI and robotic automation.

The toolkit consists of three core components:

- API-first core (soon to be open-sourced) for managing data, connecting third-party systems, and supporting multi-tenancy and multi-location setups.Pro code process builder based on the ISO-certified standard BPMN (Business Process Modeling Notation), empowering logistics experts to model unique processes. Users can build from templates or create/import their own. An AI consultant assists in refining models, which are transformed into software in collaboration with AI and developers. As AI advances in generating code blocks, development of unique warehousing software accelerates massively.

- Warehouse UIs and applications, including Mobile Picking App, Control Centers with workflow visualizations and KPIs, Data Manager, dashboards, and support for any custom UI.

- Pyck integrates AI, robotics, and automation tools via a public GraphQL API and JSON schemas. It restores ownership of processes and data to users, while offering SaaS or on-premise deployment. Pyck also provides service, support, and AI-powered features to scale and optimize its customer’s logistics.

Innovation

The core innovation of Pyck lies in its toolkit-based approach that leverages AI to design warehouse processes and automatically derive software from them. Unlike conventional WMS solutions, Pyck is not a cumbersome monolithic system dictating workflows. Instead, it empowers logistics experts to independently build, adapt, and extend processes, datasets, and user interfaces – without relying on the vendor or specialized software developers.

With the upcoming open source release, Pyck ensures transparency, minimizes vendor lock-in, and gives companies full control over their warehouse software.

Once users experience Pyck, they will have no reason to return to a traditional monolithic WMS.

Marktet relevance

The logistics industry faces increasing pressure to innovate while keeping costs under control, adapting to global supply chain shifts, safeguarding against cyberattacks, becoming more sustainable, and addressing labor shortages.

Yet many companies remain tied to rigid, expensive WMS solutions that slow down adaptation and hinder operational excellence. Another monolithic WMS cannot solve this problem, because every warehouse is unique, shaped by sector, product range, location, layout, operating model, and sales channels.

Pyck offers a way out. Unlike the hundreds of standardized WMS systems on the market, Pyck does not impose one-size-fits-all and leave customers struggling with the daily challenges of logistics. Instead, it provides a flexible, AI-driven toolkit that enables businesses to design and adapt warehouse processes to their specific needs.

Customers expect software that fits their business, not software that dictates how they must work.

Main customer benefits

Pyck gives customers independence from proprietary vendors, full control over their warehouse IT and data, and the flexibility to adapt and extend processes at any time. The main benefits are:

- Total control: Users optimize, scale, and update on their own terms.Fast deployment: Customers implement changes or go live in days, not months

- No lock-ins: Users benefit from open source freedom and a versionless architecture with zero downtime dictated by vendor’s release cycles.

- No dependencies on a single provider: an open architecture, the freedom of open source, and a versionless system without downtime caused by externally imposed release cycles.

- Higher profitabilty: Users receive a lean software that perfectly matches their business.

Technical data