IFOY MGZN 2025

The IFOY MGZN is the magazine for the IFOY AWARD: All about the IFOY TEST DAYS, the TEST CAMP INTRALOGISTICS, all test results and test reports, news, reports and a lot of information about how to apply for 2026.

IFOY MGZN 2025

IFOY Patronage

IFOY Sponsor

IFOY Partner

Messe Dortmund is official partner of the IFOY AWARD.

VIEW PAGE

Cascade is official partner of the IFOY AWARD.

VIEW PAGE

LTG is official partner of the IFOY AWARD.

VIEW PAGE

Warsteiner is official partner of the IFOY AWARD.

VIEW PAGE

Phoenix des Lumières by Culturespaces is official partner of the IFOY AWARD.

VIEW PAGE

Routenzug mit LTX 50 & autom. Be- und Entladung

STILL GmbH

IFOY-Kategorie

AGV & Intralogistic Robot

Zusammenfassung

Mit dem automatisierten Routenzug von STILL wird erstmalig die automatisierte Fahrt mit dem automatisierten Lasthandling in der Produktionsversorgung verbunden. Er zeichnet sich durch hohe Prozesssicherheit, einfache Bedienung sowie durch geringe Implementierungskosten aus.

Beschreibung

Der automatisierte LiftRunner mit LTX 50 ist eine innovative Routenzuglösung, mit dem STILL einen unterbrechungsfreien automatisierten Warenfluss bis ans Produktionsband realisiert und so die taktgesteuerte Belieferung von Produktionslinien noch wirtschaftlicher als bisher gestaltet. Die Lösung kann vor allem für die Ver- und Entsorgung der Produktion im dualen Betrieb, für das automatisierte Lasthandling und für den Streckentransport eingesetzt werden. Als Routenzug zieht der zukunftsweisende Elektroschlepper LTX 50 Anhänger mit einem Gesamtgewicht von bis zu 5.000 Kilogramm spursicher durch Produktionsanlagen. Der Warentransport sowie das Lasthandling erfolgen mit den LiftRunner-Rahmen, auf dem sich eine Fördertechnik in Form von zwei elektrisch angetriebener Rollenbahnen befindet. Für die Lastübergabe wird der automatisierte Rahmen vor eine kompatible Übergabestation gefahren. Zwei Sensoren sorgen dafür, dass sich der LiftRunner-Rahmen durch Absenken und Positionieren mit der Übergabestation verbindet. Die Übergabestationen erhalten Energie und Information vom Rahmen und müssen daher nicht in die IT Struktur des Unternehmens eingebunden werden. Dank Lasernavigation kann bis auf einen Zentrimeter Genauigkeit positioniert werden. Der Be- oder Entladevorgang startet durch die Freigabe der Fördertechnik. Ein weiterer Sensor beendet den Fördervorgang und stellt dabei sicher, dass eine vollständige Be- beziehungsweise Entladung erfolgt ist.

Bewerbungsdaten

Innovation

Die wichtigste Innovation des automatisierten LiftRunners mit LTX 50 besteht in der Kombination des automatisierten Fahrens und des automatisierten Lasthandlings für unterschiedliche Behältergrößen. Bisher war entweder nur das automatisierte Fahren oder das automatisierte Lasthandling möglich, jedoch keine Kombination aus beidem. Die neue Lösung ermöglicht zum einen die automatisierte Fahrt zu unterschiedlichen Haltepunkten, zum anderen die automatisierte Entladung der Rahmen, die systemseitig initiiert wird. STILL eröffnet seinen Kunden mit dem automatisierten LiftRunner und den Übergabestationen noch weitere neue Möglichkeiten. Beim manuellen Routenzugeinsatz war das Lastgewicht auf circa 500 Kilogramm je Anhänger limitiert, da die Last mithilfe von Muskelkraft vom Trolley herunter- beziehungsweise herausgeschoben werden musste. Jetzt können jedoch auch Lasten von bis zu 1.200 Kilogramm pro Rahmen zur Produktion gebracht werden.

Marktrelevanz

Der Routenzug lässt sich zum jetzigen Zeitpunkt nicht durch andere Transportlösungen ersetzen. Er stellt die einzige Lösung dar, die gebündelte Transporte abbilden kann. Zudem gibt es auf dem Markt keine vergleichbaren automatisierten Routenzüge, die sowohl eine automatisierte Fahrt als auch ein automatisiertes Lasthandling ermöglichen. Deshalb setzt der vollautomatisierte Routenzug von STILL neue Maßstäbe, da diese Kombination mit der von STILL entwickelten Lösung realisiert werden kann. Die Marktnachfrage nach automatisierten Transportlösungen ist sehr hoch und schnell wachsend. Der Markt für diese Fahrzeuge wird voraussichtlich bis 2025 um rund 30 Prozent wachsen. Vor allem die Automobilindustrie zeigt großes Interesse an dieser Lösung. Die Zielgruppe sind Unternehmen, die zum einen Routenzüge einsetzen, die überwiegend schwere Lasten bewegen müssen, oder Firmen, die ihre Mitarbeiter bei der Arbeit entlasten möchten.

Hauptvorteile für den Kunden

Der automatisierte LiftRunner mit LTX 50 ermöglicht den Kunden eine effiziente und schlanke Produktionsversorgung. Gleichzeitig hilft er den Kunden das innerbetriebliches Verkehrsaufkommen zu reduzieren. Durch diese Lösung wird der vollautomatisierte Materialfluss vom Lager bis zum Verbauort in Verbindung mit gebündeltem Transport möglich. Zudem können auch schwere Lasten in die Routenzugversorgung der Produktion eingebunden werden. Die hohe Prozessstabilität und -sicherheit sorgen zusätzlich für hohe Qualität und Fehlerfreiheit.

Technische Daten

Video: Automated interaction with high lift pallet truck, electric tractor and E-Frame

IFOY Test

| Truck Name | STILL |

| Truck Type | Automated tugger train with LTX 50 |

| Date of Test | 08.03.2019 |

Testbericht

Intralogistische Prozesse werden zunehmend vollständig oder teilweise automatisiert. Mit der Kombination aus LiftRunner und LTX 50 Traktor präsentiert Still eine Lösung, die erstmals sowohl den Transport als auch das Lasthandling vollautomatisch übernimmt.

Der serienmäßige Elektroschlepper LTX 50 mit einer maximalen Zugkraft von 5.000 kg ist mit Automatisierungskomponenten der KION-Schwester Dematic ausgestattet. Auffälligstes Merkmal ist der an der Vorderseite des Staplers angebrachte Automatisierungsbogen, der alle notwendigen Komponenten wie Lasernavigation, WLAN, speicherprogrammierbare Steuerungen und zwei Sick-Scanner integriert. Die KION Option Box, kurz KOB genannt, ist unter der Haube montiert. Die KOB ermöglicht eine einfache Kommunikation mit der Steuerungseinheit des Fahrzeugs.

Ein großer Vorteil dieser Kombination ist, dass die Prozesse - wenn gewünscht - auch manuell durchgeführt werden können. Neben der für den IFOY AWARD nominierten vollautomatischen Lösung ist eine Variante erhältlich, bei der nur der Transport automatisiert wird und das Handling manuell erfolgt. Bei einer weiteren Variante wird das Lasthandling automatisch übernommen und der Transport erfolgt manuell.

Die automatisierten Ablade- und Abholplätze benötigen keine eigenen Stromversorgungen. Die Rollenbahn an diesen Haltestellen wird von den Anhängern des Zuges angetrieben, die dazu mit 24 Volt-Kontakten ausgestattet sind. Sobald sich der Anhänger an der richtigen Position befindet und absenkt, wird der Kontakt hergestellt und die Rollenbahn beginnt sich zu drehen. Datenfotozellen ermöglichen die Kommunikation zwischen den Anhängern und den stationären Rollenbahnen. Dadurch wird die Flexibilität der Lösung deutlich erhöht. Das System zeichnet sich auch durch seine Einfachheit und die relativ geringe Investition aus.

Da das Lasthandling jetzt auch automatisiert ist, können schwerere Lasten als bisher bewegt werden. War das Gewicht der Ladung bisher auf ca. 500 kg begrenzt, können nun Lasten mit einem Gewicht von 1.200 kg pro Anhänger problemlos transportiert werden.

Die Sicherheit wird durch die SPS-Steuerung und die Sick-Sensoren im Automatisierungsbogen gewährleistet. Darüber zeigen LED-Leuchten im Lichtbogen an, wenn Aktivitäten durch die Kombination ausgeführt werden. Zudem ist der Truck mit einem BlueSpot ausgestattet, der nur funktioniert, wenn tatsächlich gefahren wird. Die Bündelung der Transporte reduziert die Intensität des internen Transports, was eindeutig der Sicherheit zugute kommt.

Während der IFOY Testwoche zeigte der Still LTX mit LiftRunner einen reibungslosen Transport im rekonstruierten praktischen Aufbau. Es gibt zwei Aufnahme-/Ablieferpositionen ohne externen Stromanschluss und der Traktor ist mit zwei Anhängern ausgestattet. In der Praxis hat sich gezeigt, dass der theoretische Betrieb reibungslos verläuft. Das Heben und Fördern von Lasten durch unbemannten Transport ist reibungslos und kontrolliert.

IFOY Testfazit:

Still LiftRunner mit LTX ermöglicht es, sowohl den Transport als auch das Lasthandling vollautomatisch durchzuführen. Das System ist skalierbar, leicht anpassbar und kann teilweise manuell betrieben werden. Die Lösung ist ideal für z.B. die Ver- und Entsorgung von Produktionslinien oder andere sich wiederholende Tätigkeiten. Durch die vollständige Automatisierung dieser Prozesse erhöhen sich Zuverlässigkeit und Sicherheit, während Transport und Handling wirtschaftlicher erfolgen.

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Routenzugsysteme setzen sich seit einigen Jahren, ausgehend aus der Automobilindustrie, in immer mehr Branchen durch. Studien zeigen, dass ein höherer Automatisierungsgrad gewünscht ist, aber derzeit eine überwiegende Mehrheit der Systeme weitgehend manuell betrieben wird. Eine Automatisierung ergibt erst dann Sinn, wenn diese durchgehend ist. Das vorgestellte System realisiert dies und öffnet damit den Weg zur nächsten Generation vollständig automatisierter Routenzugsysteme.

Kundennutzen

Automatisierte Systeme mit manuellem Lastwechsel eröffnen nicht das ganze Kosteneinsparungspotenzial von Routenzugsystemen. Die durchgängige Automatisierung erlaubt hier zumindest für Paletten und Großladungsträger einen kompletten Verzicht auf menschliche Eingriffe während der Materialversorgung. Die Einfachheit der dezentralen Lastübergaben erlaubt diese flexibel einzusetzen und auch zu verändern

Neuheitsgrad

Automatisch verfahrende Schlepper sind als Technologiezwilling von Fahrerlosen Transportsystemen (FTS) bekannt, wenn auch noch nicht sehr weit verbreitet. Bisher lohnt sich der Einsatz nur bei großen Entfernungen vom Materiallager zur Produktion. Der Systemgedanke von automatisierter Lastübergabe und automatisiertem Fahren ist in dieser Kombination eine Innovation, die auf evolutionäre Weise einen zusätzlichen Nutzen in der Produktionsversorgung stiftet und dennoch den verkehrsreduzierenden Gedanken von Sammeltransporten weiterhin erlaubt.

Funktionalität / Art der Umsetzung

Das System ist intelligent aufgebaut, vor allem durch die vergleichsweise komplexen, aber betriebssicheren Anhänger und die sehr einfach aufgebauten und komplett auf eigene Versorgung verzichtenden dezentralen Lastübergabestellen.

|

Marktrelevanz |

++ |

|

Kundennutzen |

+ |

|

Neuheits- / Innovationsgrad |

+ |

|

Funktionalität / Art der Umsetzung |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

Automated tugger train with LTX 50 & automated load handling

STILL GmbH

IFOY category

AGV & Intralogistics Robot

Summary

The STILL automated tugger train combines for the first time automated driving with automated load handling in production supply. The tugger train’s characteristic features in this respect are great process safety, easy handling and low implementation costs.

Description

The automated LiftRunner with LTX 50 is an innovative tugger train solution. The solution insures an uninterrupted, automated flow of goods right up to the production line, thus providing a economical cycle-controlled production line supply system. The main uses of the solution are for supply and offtake to and from production processes, in dual operation, for automated load handling and for distance transport. When used as a tugger train, the pioneering LTX 50 battery-operated truck pulls trailers with a total weight up to 5,000 kilograms sure-footedly through production plants. LiftRunner frames take care of the goods transport and load handling. LiftRunner frames carry conveyor technology in the form of two electrically-driven roller tracks. To transfer loads, the automated frames are driven up to a compatible handover station. Two sensors ensure that the LiftRunner frame connects to the transfer station by lowering and positioning. Transfer stations obtain energy and information from the intelligent frame, they do not need to be integrated into the company’s IT structure. Laser navigation enables positioning accurate to one centimeter. The loading or unloading process is started by enabling the conveyor technology. Another sensor completes the conveying process, ensuring at the same time that complete loading or unloading has taken place.

Entry Data

Innovation

The most important innovation of the automated LiftRunner with LTX 50 lies in its combination of automated driving and automated load handling for different container sizes. Either automated driving or automated load handling was possible in the past, but not a combination of both. Therefore the solution developed by STILL enables firstly automated driving to different stopping points, and secondly automated, system-initiated frame unloading. Through the automated LiftRunner and transfer stations, STILL opens up to its customers even more new opportunities. When using tugger trains by hand, the load weight was limited to about 500 kilogram per trailer, because the load needed to be pushed manually down from or out of the trolley. Now, however, loads up to 1,200 kilogram per frame can also be brought to the production process.

Marktet relevance

At the moment a tugger train cannot be replaced by other transport solutions, since it is the only solution that can offer combined transport processes. Moreover, there are no comparable tugger trains on the market that enable both automated driving and automated load handling. Therefore the STILL fully-automated tugger train sets new standards, since this is precisely the combination that is achievable by using the solution developed by STILL. The market demand for automated transport solutions is large and fast-growing. The market for these trucks is expected to grow by approximately 30 percent by 2025. The automobile industry in particular shows great interest in this solution and has a large demand. The target group are companies that use a tugger train mainly to move heavy loads or want to reduce the workload on their employees.

Main customer benefits

The automated LiftRunner with LTX 50 enables customers to achieve slim, efficient production supply systems, while reducing their intralogistics traffic volume at the same time. This solution allows fully-automated material flow from the warehouse to the assembly point, in combination with bundled transport. Heavy loads can also be integrated into the tugger train system of the production unit. In addition, the high level of process stability, safety and security ensure high quality and no errors.

Technical data

Video: Automated interaction with high lift pallet truck, electric tractor and E-Frame

IFOY Test

| Truck Name | STILL |

| Truck Type | Automated tugger train with LTX 50 |

| Date of Test | March 8, 2019 |

Test Report

More and more intralogistic processes are fully or partially automated. With the combination of the LiftRunner and the LTX 50 tractor, Still presents a solution that for the first time takes care of both transport and load handling fully automatically.

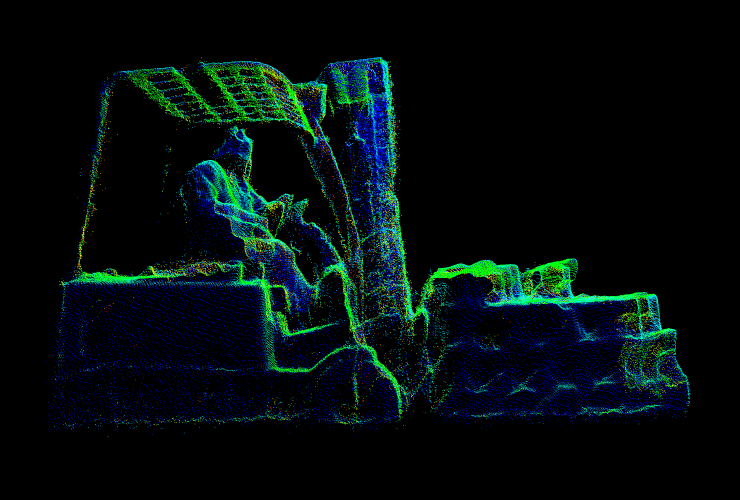

The standard LTX 50 electric tow tractor, with a maximum pulling force of 5,000 kg, is equipped with automation components from KION sister Dematic. The most striking feature is the automation arch mounted on the front of the truck, which integrates all the necessary components such as laser navigation, WLAN, safety PLCs and two Sick scanners. The KION Option Box, or KOB for short, is mounted under the hood. This KOB enables easy communication with the controls of the vehicle.

A major advantage of this combination is that the processes can - if desired - also be carried out manually. In addition to the fully automated solution nominated for the IFOY AWARD, a variant can be chosen in which only the transport is automated and the handling takes place manually, but also a version in which the load handling is automatically taken care of and the transport takes place manually.

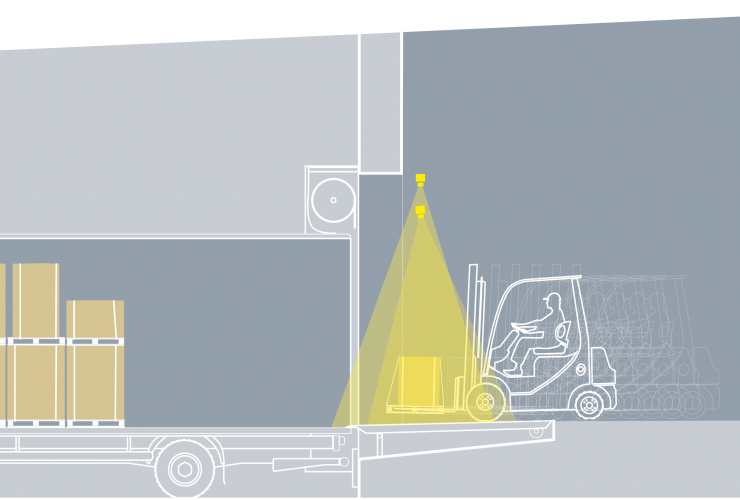

The automated drop-off and pick-up locations do not require their own power supplies. The roller conveyor on these stops is driven by the trailers of the goods train, which are equipped with 24 Volt contacts for this purpose. As soon as the trailer is at the right location and lowers, contact is made and the roller conveyor starts to run. Data photocells provide communication between the trailers and the stationary roller conveyors. This significantly increases the flexibility of the solution. The system is also characterised by its relative simplicity and relatively low investment.

Because load handling is now also automated, heavier loads can be handled than before. Where the weight of the load was previously limited to approximately 500 kg, loads weighing 1,200 kg per trailer can now be easily transported.

Safety is guaranteed by the safety PLCs and the Sick sensors in the automation arch. In addition, LED lights in the arc make it clearly visible to the environment when activities are carried out by the combination. Furthermore, the truck is equipped with a BlueSpot that only works when there is actually driving. Moreover, the bundling of the transports reduces the intensity of the internal transport. And that obviously benefits safety.

During the IFOY Testweek, the Still LTX with LiftRunner provides trouble-free transport in the reconstructed practical set-up. There are two recording/delivering positions without external power connection and the tractor is equipped with two trailers. In practice, the theoretical operation appears to run smoothly. The lifting and delivery of loads through unmanned transport is smooth and controlled.

IFOY test verdict:

Still LiftRunner with LTX makes it possible to handle both transport and load handling fully automatically. The system is scalable, easily adaptable and can be partly manual. The solution is ideal for, for example, the supply and removal of products to and from production lines, or other repetitive work. By fully automating these processes, reliability and safety increase, while transport and handling are carried out more economically.

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

Tugger train systems have been established in more and more industries for some years now, starting with the automotive industry. Studies show that a higher degree of automation is desirable, but that the vast majority of systems are currently operated largely manually. Automation only makes sense, if it is continuous. The presented system makes that happen and opens the way to the next generation of completely automated tugger train systems.

Customer Benefit

Automated systems with manual load changes do not open up the full cost saving potential of tugger train systems. The integrated automation allows a complete renunciation of human intervention during material supply, at least for pallets and large load carriers. The simplicity of decentralized load transfer allows these to be used flexibly and also to be changed.

Degree of Novelty

Automatically driven tugger are known as technology twins of Automated Guided Vehicles (AGVs), although they are not yet very widespread. So far, it has only been worthwhile to use them for long distances from material storage to production. In this combination, the system concept of automated load transfer and automated driving is an innovation that provides an evolutionary additional benefit in the production supply and still allows the traffic-reducing idea of collective transports.

Functionality / Type of Implementation

The system has an intelligent design, above all due to the comparatively complex but reliable trailers and the very simple design of the decentralised load transfer points, which completely dispense with their own power supply.

|

Market relevance |

++ |

|

Customer benefit |

+ |

|

Degree of novelty / innovation |

+ |

|

Functionality / Type of implementation |

++ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|

Combi-PPT

Combilift Ltd.

IFOY-Kategorie

Warehouse Truck

Zusammenfassung

Der Combi-PPT ist ein Deichsel-Gabelhubwagen mit einer hohen Tragfähigkeit von 8000 kg oder mehr, der den sicheren Transport von schweren Lasten ohne Mitfahrstapler ermöglicht.

Die Merkmale und das Design gewährleisten eine optimale Sicht auf die Ladung und die Umgebung für den Bediener und garantieren maximale Sicherheit in Bereichen, in denen sich andere Personen aufhalten können, z.B. in stark frequentierten Produktionsanlagen. Seine Wendigkeit ermöglicht einen effizienten und produktiven Einsatz auf engstem Raum.

Beschreibung

Der Combi-PPT ist ein Hochleistungs-Gabelhubwagen mit Deichselantrieb. Es besteht aus einem Doppelradantrieb, einer Servolenkung, einer 24 V/ 375 Ah Batterie, einer robusten Hebebühne (die an die spezifischen Betriebsanforderungen angepasst werden kann) und dem patentierten Mehrstellungs-Deichselarm Combilift. Europäisches Patent Nr. 2892841, US-Patent Nr. 9586797.

Die robuste Hubplattform wird mit einem einzigen Fingertipp-Schalter an der Deichsel sanft angehoben und abgesenkt. Die Fahrtrichtung und Geschwindigkeit werden ebenfalls über einen einzigen ergonomischen Kippschalter am Ende der Deichsel gesteuert. Dies bedeutet, dass der Bediener mit minimalem manuellen Aufwand den Stapler unter der Last fahren, lenken und positionieren, anheben, an den gewünschten Ort transportieren und sicher absenken kann.

Der Combi-PPT wurde entwickelt, um große und schwerfällige Mitfahrstapler zu ersetzen, die einen sichereren, effizienteren internen Transport und eine effizientere Lagerung von Waren ermöglichen, insbesondere in stark frequentierten Produktionsstätten, in denen viel Personal vorhanden ist. Mit all seinen einzigartigen Eigenschaften macht es der Combi-PPT dem Bediener leicht, sehr schwere und sperrige Lasten sicher und reibungslos zu handhaben.

Die Option eines automatisch klappbaren Fahrerstandes ermöglicht einen Stand-On-Betrieb, der besonders nützlich und vorteilhaft für den Bediener ist, wenn große Entfernungen zurückgelegt werden müssen.

https://youtu.be/4lRdyODnSXQ

Video: Combi-PPT

IFOY Test

| Truck Name | Combilift |

| Truck Type | Combi-PPT |

| Date of Test | 08.03.2019 |

Testbericht

Mit dem Kombi-Gabelhubwagen, kurz Combi PPT, präsentiert Combilift eine leistungsstarke Deichselhubwagen-Serie, die Lasten bis zu 16 Tonnen aufnehmen kann. Dabei stehen Platzersparnis und sicheres Arbeiten im Fokus. Der IFOY Nominee verfügt über eine maximale Hubkraft von 8 Tonnen.

Der Combi PPT ist mit einem wartungsfreien AC-Antrieb, doppelten Hydraulikzylindern und doppelten Antriebsrädern ausgestattet. Diese ermöglichen eine kompakte Bauweise mit reduziertem Bodendruck und maximaler Tragfähigkeit. Das elektronische Differential sorgt für maximale Traktion und hervorragende Manövrierfähigkeit. Die beiden hydraulischen Hubzylinder, die mit einem Fingertipp-Schalter gekoppelt sind, liefern die Kraft und Steuerung, die zum sicheren und genauen Heben und Senken von Lasten erforderlich sind. Der Geschwindigkeitsschalter ermöglicht es dem Bediener, eine normale oder sehr langsame Geschwindigkeit zu wählen.

Das IFOY Testteam ist beeindruckt von der Art und Weise, wie Combilift verhindert, dass das Fahrgestell auch unter schweren Lasten beeinträchtigt wird. Das robuste Hubsystem ist für ein sanftes und stets horizontales Heben und Senken mit dem Parallelogramm-Hubmechanismus ausgelegt. Beim Heben bewegt sich die Last nach hinten, um den Schwerpunkt der Last zu senken und mehr Last auf die Antriebsräder zu übertragen, was eine stabile und sichere Fahrt ermöglicht.

Das Multipositionsdeichselkonzept von Combilift ist in den meisten Ländern patentiert. Mit der Deichsel kann der Combi PPT wie jeder normale Hubwagen bedient werden. Nachdem das Gerät vor einem Gestell oder einer Maschine positioniert wurde, kann das Antriebsrad über einen Drehknopf um 90 Grad gedreht werden. Es ist dann möglich, sich vorwärts zu bewegen, während man neben dem Fahrzeug steht und die Deichsel im rechten Winkel hält, und trotzdem weiter lenken zu können. Eine enge und unsichere Handhabung wird so vermieden. Die Möglichkeit, das Gerät mit einer um 90 Grad gedrehten Deichsel zu bedienen, führt den Bediener aus dem Gefahrenbereich, wo er zwischen dem Fahrzeug und einer Wand, Maschine oder einem Gestell eingeschlossen sein könnte.

Ein weiterer Vorteil ist, dass der Bediener einen freien Blick auf die Last und ihre Umgebung hat. Da er neben dem Gerät und nicht dahinter steht, wo oft ein Ladungsträger oder ein Produkt das Sichtfeld einschränkt, kann er das Fahrzeug präzise positionieren und in jeder Situation sicher arbeiten.

Das übersichtliche Farbdisplay ist in die Deichsel integriert, so dass der Bediener jederzeit alle wichtigen Betriebsinformationen wie die Position der Räder und den Batteriestatus im Blick hat. Die Bedienelemente der Deichsel sind intuitiv, proportional und ergonomisch. Schwere Lasten können mit minimalem Aufwand sicher und reibungslos bewältigt werden. Für Einsatzsituationen, bei denen längere Strecken zurückgelegt werden müssen, ist optional ein klappbarer Fahrerstand erhältlich.

Der Combi PPT ist serienmäßig mit einem seitlichen Batteriewechselsystem ausgestattet. Ein schneller und sicherer Batteriewechsel ist möglich und gewährleistet eine optimale Verfügbarkeit.

Das kompakte Kraftpaket ist deutlich wendiger und hat einen wesentlich kürzeren Wenderadius als die schweren Gabelstapler, die bisher zum Bewegen von schweren und sperrigen Lasten eingesetzt werden. Das PPT benötigt nur etwa 25% des Platzes, den ein Gabelstapler dieser Tonnage einnehmen würde.

IFOY Testfazit:

Mit dem Combi PPT bringt Combilift einen beispiellos leistungsstarken Hubwagen zum Heben und Bewegen von Lasten bis zu 16 Tonnen (im Falle des IFOY Nominee bis zu acht Tonnen). Die einzigartige 90°-Deichsellenkung bietet dem Bediener eine sichere Position und eine optimale Sicht auf die Arbeit. Die Genauigkeit und Präzision des Combi PPT ist sehr hoch, so dass er sich für eine sensible Positionierung mit sehr hohen Lasten eignet.

Hard Facts

| Test Truck IFOY Test | Average other trucks | Value 1 to 10 | |

| Productivity Max mode (Pallets / 8 hrs) | 52,5 | N/A | 7 |

| Productivity Eco mode (Pallets / 8 hrs) | 30,13 | N/A | 7 |

| Energy level Max mode (kWh / 100 plts) | 3,54 | N/A | 7 |

| Energy level Eco mode (kWh / 100 plts) | 2,88 | N/A | 7 |

| Driving speed with load (km/h) | 5,22 | ||

| Driving speed without load (km/h) | 5,29 | ||

| Sprint speed with load (time for 10 meters) | 9,6 | ||

| Sprint speed without load (time for 10 meters) | 9,2 | ||

| Average based on 5 year history |

Averages soft facts

| First impression | 7,40 |

| Load Safety | 8,00 |

| Entry to truck | N/A |

| Working position | 7,00 |

| Working space | 8,00 |

| Activate truck | 8,00 |

| Hydraulics | 7,14 |

| Steering | 7,17 |

| Sight | 7,60 |

| Driving & Turning | 7,17 |

| Parking truck | 7,50 |

| Safety elements | 7,50 |

| General after test | 7,38 |

| Sustainability | 8,00 |

| Total average soft facts | 7,53 |

| Total productivity | 7,00 |

| Total Energy consumption | 7,00 |

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Der Combilift PPT stellt eine verbreitete und bewährte Lösung in einer neuen Dimension bezüglich der zu bewegenden Güter dar. Deichsel-Gabelhubwagen sind in nahezu allen Branchen im Einsatz. Die maximale Tragkraft liegt dabei meist zwischen zwei und drei Tonnen. Mit dem Combilift PPT wird das gleiche Prinzip auf bis zu 16 t erweitert. Es erschließen sich dadurch neue Bereiche, in denen kompakte aber hohe Lasten individuell innerbetrieblich über kleine Distanzen bewegt werden müssen. Durch den geringen Platzbedarf sowie der Einfachheit der Transportbewegung besteht eine Relevanz für einen speziellen Markt.

Kundennutzen

Die Vorteile für Kunden, die entsprechende Lasten bis 8 Tonnen/16 Tonnen bewegen müssen, werden leicht durch den Vergleich mit den alternativen Flurförderzeugen deutlich. Derartige Arbeitsaufgaben, ausgeführt mit beispielsweise einem Frontstapler, benötigen wesentlich mehr Platz und darüber hinaus ein kostenintensiveres Arbeitsgerät inklusive entsprechend qualifiziertem Personal. Die zu bewegenden Lasten können darüber hinaus auch sicherer bewegt werden, da der Bediener eine direktere Verbindung und Übersicht zur Last hat. Die eingesetzte Batterie kann bei Bedarf zügig getauscht werden, sodass ein nahezu kontinuierlicher Betrieb möglich ist. Der Einsatzbereich des Combilift PPT beschränkt sich nicht nur auf kurze Distanzen, sondern kann durch einen zusätzlichen Fahrerstand erweitert werden, was das Verfahren über längere Strecken erleichtert. Der Kundennutzen ist weiterhin dadurch gekennzeichnet, dass mit dem Combilift PPT ein Seriengerät für Anwendungen verfügbar ist, in denen oft eine individuelle Lösung (Sonderfahrzeug) gefunden werden muss.

Neuheitsgrad

Die Neuheit des Combilift PPT besteht in der Klasse der Tragfähigkeit selbst und eher weniger in seiner Funktionalität. In den Bereichen mit höheren Lasten ist der Combilift in seiner Anwendbarkeit prinzipiell als neuartig einzustufen. Die technische Gesamtlösung ist durch die Kombination verschiedener Prinzipien, die zwar teilweise bei bestehenden Produkten bereits vorhanden sind, dennoch als hoch innovativ anzusehen.

Funktionalität / Art der Umsetzung

Die Umsetzung und Funktionalität macht umfassend einen hochwertigen und soliden Eindruck. Die Bedienung für alle Bewegungen ist sensibel, so dass schwere Lasten effizient und sicher bewegt werden können.

|

Marktrelevanz |

Ø |

|

Kundennutzen |

++ |

|

Neuheits- / Innovationsgrad |

++ |

|

Funktionalität / Art der Umsetzung |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

Bewerbungsdaten

Gerätetyp

Technische Daten (alle Geräte)

| Antrieb | Elektro |

| Tragfähigkeit | 8000 kg kg |

| Eigengewicht | 2550 kg kg |

| Bedienung | Geh |

| Fahrgeschwindigkeit mit Last | 5.5 km/h km/h |

| Fahrgeschwindigkeit ohne Last | 6.0 km/h km/h |

| Hubgeschwindigkeit mit Last | 0.03 m/s m/s |

| Hubgeschwindigkeit ohne Last | 0.04 m/s m/s |

| Senkgeschwindigkeit mit Last | 0.08 m/s m/s |

| Senkgeschwindigkeit ohne Last | 0.03 m/s m/s |

| Max.Hubhöhe | 90 mm mm |

| Energieverbrauch nach VDI-Arbeitsspiel | 0.95 kWh/h |

| Elektro-Trucks | |

| Batteriespannung | 24 V V |

| Batteriekapazität | 375 Ah Ah |

| Batterieanschluss | DIN 160 Amp |

| Batteriegewicht | 327 kg kg |

| Leistung Fahrmotor | 4kW x 2 kW |

| Leistung Hubmotor | 5 kW kW |

| Schlepper | |

| Nennzugkraft | Not Applicable N |

| Kommissionierer/Kombigeräte | |

| Max. Greifhöhe | Not Applicable mm |

Sonstiges

| Es handelt sich um ein(e) | Vollständig neues Modell |

| Datum der Markteinführung | 26.04.2018 |

| Datum des Produktionsstarts | 03.09.2018 |

| Konkurrenzprodukte | 8000 kg Ride-On Counterbalance Trucks (Various manufacturers) Compact Counterbalance Forklifts (Carer) Indoor Cranes (Can not move between buildings) |

| Video | Combi-PPT |

Innovationen

Die AC-gesteuerte Antriebs-, Lenk- und Hebetechnik sorgt für einen effizienten Betrieb und reduziert sämtliche Wartungskosten. Das Doppelradantriebssystem sorgt für eine kompakte Bauweise bei gleichzeitiger Erhaltung der Tragfähigkeit und Reduzierung des Bodendrucks. Das elektronische Differentialsystem sorgt für maximale Traktion und hervorragende Manövrierfähigkeit. Die beiden vertikalen hydraulischen Hubzylinder, die mit dem proportionalen Fingerspitzenschalter gekoppelt sind, liefern die Kraft und Steuerung, um Lasten sicher und sanft anzuheben und abzusenken.

Die robuste Hebebühne ist durch den Parallelogramm-Hubmechanismus für ein sanftes und stets ebenes Heben und Senken ausgelegt. Beim Anheben bewegt sich die Last nach hinten, um den Lastschwerpunkt zu verringern und mehr Last auf die Antriebsräder zu übertragen, was ein stabiles und sicheres Fahren ermöglicht. Die filamentgesteuerten, schmierstofffreien Buchsen im Hubwerk optimieren die Zuverlässigkeit, reduzieren die Wartungskosten und sorgen für eine saubere Umgebung.

Die international patentierte Mehrpositionsdeichsel verfügt über eine Druckknopfdrehung des Hinterrades parallel zum Fahrgestell zum Platzieren und Kommissionieren auf engstem Raum. Der Fahrer bleibt also seitlich und nicht hinten am Stapler, was die Sicht nach vorne verbessert. Das Unfallrisiko wird reduziert, da sich der Bediener nicht zwischen Objekten und dem Fahrzeug befindet. Um das Hinterrad parallel zur Deichsel zu drehen, muss der Bediener lediglich die Taste erneut drücken. Eine sicherere Kurvenfahrt ist gewährleistet, da der Combi-PPT die Fahrgeschwindigkeit bei Kurvenfahrten reduziert.

Marktrelevanz

Der Combi-PPT wurde auf Kundenwunsch nach einer Lösung für eine spezifische Handhabungsaufgabe entwickelt: Wie kann man Mitfahrstapler durch eine Mitgängereinheit ersetzen, um die Sicherheit beim Umgang mit schweren Produkten zu erhöhen und gleichzeitig effiziente Abläufe und einen verbesserten Materialfluss zu gewährleisten? Mitfahrstapler fahren mit höheren Geschwindigkeiten, was eine größere Gefahr für das Personal in der Umgebung darstellt, und der Einsatz von Mitgängerfahrzeugen reduziert diese Risiken.

Ein Ziel dieser sehr relevanten Sortimentserweiterung von Combilift ist der Fertigungssektor, der in vielen Ländern auf einem historischen Höchststand liegt. Die Hersteller stellen immer mehr kundenspezifische Produkte her und müssen regelmäßig mehr SKUs und verschiedene große Ausrüstungsgegenstände wie Werkzeuge, Matrizen und Fertigprodukte im Werk bewegen, und die hohen Hubkapazitäten des Sortiments (bis zu 16.000 kg) ermöglichen es ihnen, auf Fußgängerbetrieb umzusteigen. Cummins (Motoren- und Generatorhersteller) und Komatsu sind zwei Beispiele für Kunden, die dies mit dem Combi-PPT erreicht haben.

Weitere Unternehmen, die davon profitieren können, sind Unternehmen, die lange Ladegüter aus den Bereichen Stahl, Aluminium und Bauprodukte sicher heben und bewegen müssen, sowie Unternehmen mit Schüttgutlager, Niederregallager und Kommissionierbetrieb.

Das Marktpotenzial in Zahlen ist für dieses Produkt noch unbekannt, aber wie bei jedem neuen Konzept von Combilift schafft und wächst es nach seiner Einführung automatisch einen eigenen Markt, da die Kunden die Vorteile gegenüber anderen Methoden erkennen.

Kundennutzen

Die Kunden profitieren von mehr Sicherheit - eine der Prioritäten in den meisten Branchen. Die Bedienung durch Mitgänger erhöht die Sichtbarkeit des Bedieners und damit das Bewusstsein für die Ladung, die Gabeln sowie deren Umgebung für sicherere Arbeitsabläufe.

Seine kompakten Abmessungen ermöglichen es, große Lasten in und um Anlagen zu bewegen, ohne dass redundante Manövrierflächen zur Verfügungs gestellt werden müssen (wie es bei vielen Schwerlast-Staplern der Fall wäre). Für mehr Produktivität und Kostenvorteile kann mehr Platz für die Lagerung zur Verfügung gestellt werden.

Die ergonomisch gestaltete Einheit ist mühelos und stressfrei zu bedienen - sie gleitet über den Boden und ihre Manövrierfähigkeit ermöglicht es, enge Kurven sicher und problemlos zu fahren. Das Gerät ist einfach und exakt vor allem in engen Umgebungen zu steuern und bietet Multifunktionalität zwischen den Produktionsstätten. Die mehrstufige Lenkung verhindert ein Quetschrisiko für den Bediener bei Arbeiten auf engstem Raum. Das Training ist schneller als auf einem Mitfahrgerät, der 2-Gang-Betrieb wird über einen Kaninchen-/Schildkrötenschalter gesteuert, und die Fahrgeschwindigkeiten können angepasst oder an die Erfahrung des Fahrers angepasst werden.

Die Möglichkeit, Elektrogeräte anstelle von Dieselstaplern zu verwenden, ist ebenfalls eine attraktive Option für Umgebungen, in denen niedrige Emissionen und ein geräuscharmer Betrieb erforderlich sind. Energieeffizienz, geringer Wartungsaufwand und damit niedrige Betriebskosten garantieren einen wirtschaftlichen Betrieb und einen guten ROI.

Sonderausstattung (IFOY Test-Gerät)

- Optional ist ein klappbarer Fahrerstand erhältlich.

- Eine zusätzliche Kamera ist als Option erhältlich.

- Zusätzliche hydraulische Zusatzfunktionen sind optional erhältlich.

Combi-PPT

Combilift Ltd.

IFOY category

Warehouse Truck

Summary

The Combi-PPT is a pedestrian operated powered pallet truck with a high lift capacity of 8000kg or above, enabling the safe and secure transportation of heavy loads without the need for ride-on forklifts.

The features and design ensure optimum visibility of the load and surroundings for the operator and guarantees maximum safety in areas where other personnel may be present, in busy production plants for example. Its manoeuvrability enables efficient, productive operation in confined spaces.

Description

The Combi-PPT is a high capacity pedestrian operated powered pallet truck. It comprises dual wheel drive, power steering, a 24 V/ 375 Ah battery, a heavy-duty lifting platform (which can be customised to specific operational requirements) and the Combilift unique patented multi-position tiller arm. European Patent No. 2892841, US Patent No. 9586797.

The robust lifting platform is smoothly raised and lowered by a single fingertip control switch on the tiller arm. The drive direction and speed are also controlled by a single ergonomic toggle switch on the end of the tiller. This means that minimum manual effort is required for the operator to drive, steer and position the truck under the load, raise it up, transport it to the required location and lower it safely.

The Combi-PPT is designed to replace large and cumbersome ride-on forklifts for the safer, more efficient internal movement and storage of goods, especially in busy manufacturing plants where there are a lot of personnel present. With all its unique features the Combi-PPT makes it easy for the operator to safely and smoothly handle very heavy and bulky loads.

The option of an automatic folding operator’s platform enables stand-on operation, which is particularly useful and beneficial for operators when large distances have to be covered.

https://youtu.be/4lRdyODnSXQ

Video: Combi-PPT

IFOY Test

| Truck Name | Combilift |

| Truck Type | Combi-PPT |

| Date of Test | March 8, 2019 |

Test Report

With the Combi Powered Pallet Truck, in short Combi PPT, Combilift presents a powerful pedestrian pallet truck series capable of handling loads up to 16 tons. Saving space and working safely are central to this. The IFOY nominee has a maximum lifting capacity of 8 tonnes.

The Combi PPT is equipped with maintenance-free AC drive, double hydraulic cylinders and double drive wheels. These allow a compact design with reduced floor pressure and maintain maximum load capacity. The electronic differential ensures maximum traction and excellent manoeuvrability. The two hydraulic lift cylinders, coupled to the fingertip switch, provide the power and control needed to safely and accurately lift and lower loads. The speed switch allows the operator to choose a normal and very gentle speed.

The IFOY Test team is impressed by the way in which Combilift prevents the chassis from being affected, even under heavy loads. The robust lifting system is designed for smooth and always horizontal lifting and lowering using the parallelogram lifting mechanism. When lifting, the load moves backwards to lower the centre of gravity of the load and transfer more load to the drive wheels for stable and safe driving.

The Combilift multi-position drawbar concept is patented in most countries. With the drawbar, the Combi PPT can be steered and operated like any normal pallet truck. Once the truck has been positioned in front of a rack or machine, the drive wheel can be turned 90 degrees via a button on the tiller.

It is then possible to move forward while standing next to the truck and with the tiller placed at right angles, and still be able to continue steering. Narrow and unsafe handling is thus prevented. The possibility to operate the truck with a 90 degree turned tiller arm takes the operator out of the danger zone, where he might get trapped between the truck and a wall, machine or rack. An additional advantage is that the operator has a clear view of the load and its surroundings. Because he stands next to the truck and not behind it, where often a load carrier or product limits the field of view, he can position the truck accurately and work safely in all circumstances.

As the clear colour display is integrated into the tiller arm, the operator always has a view of all useful operating information, such as the position of the wheels and the battery status. The tiller controls are intuitive, proportional and ergonomic. Heavy loads can be handled safely and smoothly with minimal effort. A foldable operator platform is available as an option for deployment situations requiring longer distances to be covered.

The Combi PPT is equipped with a side battery change system as standard. Quick and safe battery change is possible, ensuring optimum availability.

The compact powerhouse is significantly more agile and has a significantly shorter turning radius than the heavy forklift trucks that have so far often been used to move heavy and bulky loads. The PPT only needs about 25% of the space that a forklift truck of that tonnage would take up.

IFOY test verdict:

With the Combi PPT, Combilift brings an unprecedented powerful pallet truck for lifting and moving loads up to 16 Tons (in case of the IFOY nominee up to 8 tons). The unique 90 degrees tiller steering offers the operator a safe position and optimum view of the work. The accuracy and precision of the Combi PPT is very high, making it suitable for sensitive positioning with very heavy loads.

Hard Facts

| Test Truck IFOY Test | Average other trucks | Value 1 to 10 | |

| Productivity Max mode (Pallets / 8 hrs) | 52,5 | N/A | 7 |

| Productivity Eco mode (Pallets / 8 hrs) | 30,13 | N/A | 7 |

| Energy level Max mode (kWh / 100 plts) | 3,54 | N/A | 7 |

| Energy level Eco mode (kWh / 100 plts) | 2,88 | N/A | 7 |

| Driving speed with load (km/h) | 5,22 | ||

| Driving speed without load (km/h) | 5,29 | ||

| Sprint speed with load (time for 10 meters) | 9,6 | ||

| Sprint speed without load (time for 10 meters) | 9,2 | ||

| Average based on 5 year history |

Averages soft facts

| First impression | 7,40 |

| Load Safety | 8,00 |

| Entry to truck | N/A |

| Working position | 7,00 |

| Working space | 8,00 |

| Activate truck | 8,00 |

| Hydraulics | 7,14 |

| Steering | 7,17 |

| Sight | 7,60 |

| Driving & Turning | 7,17 |

| Parking truck | 7,50 |

| Safety elements | 7,50 |

| General after test | 7,38 |

| Sustainability | 8,00 |

| Total average soft facts | 7,53 |

| Total productivity | 7,00 |

| Total Energy consumption | 7,00 |

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

The Combilift PPT represents a widespread and proven solution in a new dimension regarding the goods to be moved. Pedestrian pallet trucks are used in almost all industries. The maximum load capacity is usually between two and three tons. The Combilift PPT extends the same principle to up to 16 tons. This opens up new areas in which compact but high loads have to be moved individually within the company over short distances. Due to the small space requirement and the simplicity of the transport movement, it is relevant for a special market.

Customer Benefit

The advantages for customers who have to move corresponding loads of up to 8 tons/16 tons are easily illustrated by the comparison with alternative industrial trucks. Such work tasks, carried out with a forklift truck for example, require considerably more space and a more cost-intensive piece of equipment including appropriately qualified personnel. The loads to be moved can also be moved more safely as the operator has a more direct connection and overview of the load. The battery used can be quickly replaced if necessary, so that almost continuous operation is possible. The Combilift PPT can be used not only for short distances. It can also be extended with an additional operator's platform, which facilitates transports over longer distances. The customer benefit is further characterised by the fact that with the Combilift PPT a series device is available for applications in which an individual solution (special vehicle) often has to be found.

Degree of Novelty

The novelty of the Combilift PPT consists in the class of the load capacity itself and rather less in its functionality. In areas with higher loads, the applicability of the Combilift can in principle be classified as new. The overall technical solution can nevertheless be regarded as highly innovative due to the combination of various principles, some of which are already present in existing products.

Functionality / Type of Implementation

The implementation and functionality make a comprehensive, high-quality and solid impression. The operation for all movements is sensitive so that heavy loads can be moved efficiently and safely.

|

Market relevance |

Ø |

|

Customer benefit |

++ |

|

Degree of novelty / innovation |

++ |

|

Functionality / Type of implementation |

++ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|

Entry Data

Data sheet

| Download link | Data Sheet |

Truck model

| Heavy Load Forklift |

Technical data (all trucks)

| Truck type | electro |

| Lift capacity/load | 8000 kg kg |

| Truck weight | 2550 kg kg |

| Operation | pedestrian |

| Driving speed with load | 5.5 km/h km/h |

| Driving speed without load | 6.0 km/h km/h |

| Lifting speed with load | 0.03 m/s m/s |

| Lifting speed without load | 0.04 m/s m/s |

| Lowering speed with load | 0.08 m/s m/s |

| Lowering speed without load | 0.03 m/s m/s |

| Max. lift height | 90 mm mm |

| Power consumption according to VDI cycle | 0.95 kWh/h |

| Electro-trucks | |

| Battery voltage | 24 V V |

| Battery capacity | 375 Ah Ah |

| Battery connector | DIN 160 Amp |

| Battery weight | 327 kg kg |

| Drive motor | 4kW x 2 kW |

| Lift motor | 5 kW kW |

| Tow truck | |

| Nominal towing capacity | Not Applicable N |

| Orderpicking/Combitrucks | |

| Max. picking height | Not Applicable mm |

Miscellaneous

| This model is a | Newly developed model |

| Date of rollout | 2018-04-26 |

| Start of series production | 2018-09-03 |

| Competitive products | 8000 kg Ride-On Counterbalance Trucks (Various manufacturers) Compact Counterbalance Forklifts (Carer) Indoor Cranes (Can not move between buildings) |

| Video | Combi-PPT |

Innovations

The AC powered drive, steer and lifting technology ensures efficient operation and reduces all maintenance costs. The dual wheel drive system maintains compact design while obtaining the load capacity and reducing ground pressure. The electronic differential system ensures maximum traction for superior manoeuvrability. Coupled to the proportional fingertip control switch, the dual vertical hydraulic lift cylinders provide the power and control to raise and lower loads safely and smoothly.

The robust lifting platform is designed for smooth and always level lifting and lowering due to the parallelogram lifting mechanism. While lifting, the load moves backwards to reduce the load centre, transferring more load to the traction wheels, for stable and safe travelling. The filament-wound lubricant free bushings in the lifting mechanism optimise reliability, reduce maintenance costs and provide a clean environment.

The internationally patented multi-position tiller incorporates push button rotation of the rear wheel parallel to the chassis for placing and picking in confined spaces. The operator therefore remains at the side of the truck rather than at the rear, improving forward visibility. The risk of incidents is reduced as the operator is not positioned between objects and the truck. To rotate the rear wheel parallel to the tiller the operator merely needs to push the button again. Safer travelling around corners is ensured as the Combi-PPT reduces travel speed when cornering.

Market relevance

The Combi-PPT was developed following a customer request for a solution to a specific handling challenge: how to replace ride-on forklifts with a pedestrian unit to improve safety when handling heavy products whilst guaranteeing efficient procedures and improved material flow. Ride-on forklifts travel at faster speeds, posing more of a danger to personnel in the vicinity, and using pedestrian trucks reduces these risks.

One target for this very relevant addition to Combilift’s range is the manufacturing sector, which is at an all-time high in many countries. Manufacturers are making more customised products than before and are needing to move more SKUs and various large pieces of equipment such as tools, dies, and finished products around the factory on a regular basis, and the high lift capacities available in the range (up to 16,000kg) allow them to switch to pedestrian operation. Cummins (engine and generator manufacturer) and Komatsu are two examples of customers who have achieved this with the Combi-PPT.

Other companies that can benefit are those needing to safely lift and move long loads found in the steel, aluminium and building products sectors, and those with bulk storage, low level storage and order picking operations.

The market potential, in numbers, for this product is as yet unknown, but as with any new concept from Combilift, once it has been introduced, it automatically creates and grows its own market as customers recognise the benefits over other methods.

Customer benefit

Customers benefit from increased safety - a number one priority in most sectors. Pedestrian operation increases the operator’s visibility and therefore the level of awareness of the load, the forks and surroundings for safer working practices.

Its compact dimensions enable large loads to be moved in and around facilities without the need for areas of redundant space to be set aside for manouevering (as would be the case with many heavy duty capacity ride-on forklifts). More space can be given over to storage for increased productivity and cost benefits.

The ergonomically designed unit is effortless and stress free to operate - it “glides” across the floor and its manouevrability enables tight corners to be negotiated safely and with ease. It is easy to control for exact movement of products in restricted or confined areas and also offer multi-functionality across production plants. The multi-position tiller eliminates crush risk for the operator when working in tight spaces. Training is quicker than on a ride-on truck, 2-speed operation is controlled by a rabbit/turtle switch, and speeds can be adjusted or customised to the operator’s level of experience.

Being able to use electric powered equipment rather than diesel forklifts is also be an attractive option for environments where low emissions and low-noise operations are required. Energy efficiency, low maintenance and therefore low operating costs guarantee economical operation and good ROI.

Optional items (IFOY test truck)

- A folding operator platform is available as an option.

- Additional camera is available as an option.

- Additional auxiliary hydraulic functions are available as an option.

MANIPULA-TORsten (TORsten meets Friends)

Torwegge GmbH & Co. KG

IFOY-Kategorie

AGV & Intralogistics Robot

Zusammenfassung

Dank der flexiblen Modularität kann TORsten unter anderem als Kombination aus selbst navigierendem FTS und Roboter basierend auf ROS-Systemen genutzt werden. Für das diesjährige IFOY-Szenario wurde das FTS mit einem Manipulator ausgestattet und so zu einem mobilen Pick-Roboter namens Manipula-TORsten transformiert. Ortsungebunden einsetzbar, schafft er effizientere Prozesse bei niedrigeren Produktionskosten. Ein integriertes induktives Ladesystem erhöht die Verfügbarkeit des Systems.

Beschreibung

TORstens modulare Bauweise sorgt für maximale Flexibilität und Skalierbarkeit und erfüllt damit eine wesentliche Anforderung in der Intralogistik. Das FTS lässt sich problemlos durch Fördertechnikkomponenten wie Rollen- oder Gurtförderern erweitern, um es an vorhandene Anlagen anzuknüpfen. Darüber hinaus ermöglicht das auf ROS basierende System den Einsatz in der mobilen Robotik.

Mit einem PILZ PRBT Manipulator ausgestattet, wird aus dem Basisfahrzeug TORsten der mobile Pick-Roboter Manipula-TORsten. Eine exakte SLAM-Navigation ermöglicht dabei einen ortsgebundenen Einsatz. Beide Einheiten des Manipula-TORsten sind personensicher und können über das IoT-Protokoll MQTT kommunizieren.

Manipula-TORsten automatisiert Produktions- und Pickingprozesse für zahlreiche Anwendungen und Branchen. Er ist an wechselnde Bedingungen anpassbar und bietet so volle Flexibilität.

Als Basisfahrzeug ist TORsten ein modulares Unterfahr-FTS zum omnidirektionalen Transport unterschiedlicher Ladungsträger oder Einzelbauteile bis 1,2 Tonnen. Das Fahrzeug ist dabei in etwa so groß wie eine Euro-Palette und lediglich 230 mm hoch. Mittels Laser-Konturnavigation fährt TORsten eigenständig durch den Raum, plant seine Routen selbst und ist personensicher.

Bewerbungsdaten

Innovation

TORsten wird stetig weiterentwickelt, zuletzt insbesondere hinsichtlich der Robotersteuerung, Lokalisierung und Positionierung. Als Manipula-TORsten passt sich das System nun noch komplexeren Interaktionsumgebungen an.

Zu den drei Freiheitsgraden des omnidirektionalen Verfahrens wurde der Zustandsraum um sechs weitere Achsen der seriellen Roboterkinematik erweitert. Daraus resultiert ein erhöhter Aktionsradius. Stabile Pick-Prozesse erfordern daher eine 3D-Gesamtumgebungserfassung, wie sie durch die Integration heterogener Sensortechnologien wie Laserscanner und Tiefenbildkameras erfolgt.

Zur Verknüpfung der Technologien verfügt Manipula-TORsten über ein verteiltes Netz mehrerer Boardrechner. Darin lassen sich dank des ROS-Frameworks verschiedene Prozessoren (CPU, GPU) hersteller- und plattformunabhängig miteinander kombinieren und flexibel erweitern – so auch bei der Integration der Roboterkinematik des PILZ-Manipulators.

Als mobiler Roboter hat das Gesamtsystem einen erhöhten Energiebedarf, weshalb das Energiekonzept weiterentwickelt wurde: Die Möglichkeit des stationsungebundenen induktiven Ladens verlängert die Laufzeit. Neben der Betriebsdauer erhöht sich dadurch der Aktionsradius des Systems.

Manipula-TORsten ist eine Weiterentwicklung des Basissystems, bei der weiterhin Flexibilität und Verfügbarkeit eine zentrale Rolle spielen. Die vollautomatisierte personensichere Gesamtlösung bildet eine innovative Komponente für zukunftsweisende Material- und Produktionsflüsse.

Marktrelevanz

Frei navigierendes Verfahren hat den Raum am Markt eingenommen und hält in fast allen intralogistischen Prozessen Einzug. Die mobile Robotik ist der nächste Evolutionsschritt und wird von der Technologieakzeptanz der FTS profitieren. Sie kann überall dort zum Einsatz kommen, wo stationäre Robotik an ihre räumlichen Grenzen stößt. Zudem führt das moderne Konsumverhalten zu einem erhöhten Kommissionierungsaufwand. Das Potential solcher Automatisierungslösungen ist noch längst nicht erschöpft.

Bis zur Vollautomatisierung ist allerdings vorerst eine Migrationsphase vonnöten, bei denen Menschen mit Maschinen interagieren. Dadurch entstehen hohe Anforderungen an die Personensicherheit. Der daraus resultierende Markt kann mit Manipula-TORsten optimal bedient werden.

Hauptvorteile für den Kunden

Eine automatisierte Kommissionierung bedeutet vor allem höchste Verfügbarkeit der Produktionskraft solcher Systeme bis hin zum Einsatz rund um die Uhr. Dazu kann Manipula-TORsten sowohl mit Menschen, aber auch mit Maschinen interagieren. Dies schafft die Grundlage zum Lückenschluss manueller Prozesse, beispielsweise im E-Commerce vom Warenkorb bis zum Versand. Prozesse werden somit nicht nur schneller und effizienter, sondern auch genauer und sicherer, da Fehler minimiert werden und das System über eine ausgeklügelte Sicherheitstechnik verfügt.

Die Weiterentwicklung des TORsten-Systems zu einem mobilen Manipulator kombiniert die beiden bisher gängigen Ansätze zur Teilautomatisierung – Roboter zu Ware und Ware zu Roboter. Dies führt zu deutlich geringeren Pickzeiten (Wegfall von Rücktransporten, Verringerung von Leerfahrten) und sinkenden Produktionskosten bei gleichzeitiger Produktionssteigerung. Darüber hinaus kann das flexible System einzelne stationäre Komponenten ersetzen, wodurch die Kosten weiter minimiert werden.

Die Summe der genannten Vorteile zahlen darauf ein, Kunden effizienter und somit erfolgreicher zu machen. Da das System auf die Standardtechnologie ROS aufsetzt, reduziert sich für Betreiber die Technologievarianz und somit die Komplexität, wodurch eine Anschaffung stets zukunftssicher, flexibel und vor allem skalierbar bleibt.

Technische Daten

Video: Fair-Impressions

IFOY Test

| Truck Name | Torwegge |

| Truck Type | MANIPULA-TORsten |

| Date of Test | 08.03.2019 |

Testbericht

Torwegge gewann 2017 einen IFOY AWARD mit dem TORsten AGV. In diesem Jahr wurde das Unternehmen für die begehrte Auszeichnung nominiert und hat eine Weiterentwicklung dieses Preisträgers ins Rennen geschickt: den MANIPULA-TORsten, einen mobilen Manipulator.

Der MANIPULA-TORsten besteht aus einem kompakten TORsten AGV. Das System ist etwa so groß wie eine Europalette und nur 230 Millimeter hoch. Darauf ist der Manipulator montiert ist: bei der IFOY-Nominierung ein Roboterarm von PILZ. Auch andere Konfigurationen sind denkbar.

Das während der IFOY Test Days gezeigte System kann für Kommissionierung, E-Commerce-Aktivitäten oder andere Aufgaben genutzt werden, bei denen die Kombination aus einem präzise navigierenden Fahrerlosen Transportsystem (FTS) und einem Manipulator Vorteile bietet, um Aufgaben noch effizienter und kostengünstiger durchzuführen. Die Kombination beider Techniken verhindert Leerfahrten. Das System kann sowohl für Waren-zu-Roboter- als auch für Roboter-zu-Ware-Konzepte eingesetzt werden.

Mit der Laserkonturnavigation navigiert das TORsten AGV mit einer maximalen Abweichung von fünf Millimetern. Sobald sich das Fahrzeug an einem Standort befindet, positioniert sich der Manipulator am Standort und der Kommissioniervorgang kann beginnen. Mit einer Spezialkamera wird der Manipulator jedes Mal neu positioniert. Diese Kamera erkennt das zu betreffende Fach oder den zu entnehmenden Behälter. Das System erkennt automatisch, wo Entnahmen stattfinden sollen.

Die nominierte Lösung bietet eine Tragfähigkeit von sechs Kilogramm. Je nach Konfiguration des Manipulators, der auf dem FTS platziert ist, sind aber auch schwerere Anwendungen möglich. Einer der Faktoren, die das beeinflussen, ist die Tragfähigkeit des FTS (1,2 Tonnen).

Das gesamte System wird durch das Robot Operating System, ROS, gesteuert, das in Zusammenarbeit mit der IfU IMA an der RWTH Aachen entwickelt wurde. In dieser Middleware lassen sich alle Systemkomponenten einfach integrieren und nach dem Plug & Play-Prinzip konfigurieren. ROS kann auch mit anderen Systemkomponenten im Lager kommunizieren.

Da der Energieverbrauch des FTS mit dieser neuen Nominierung deutlich höher ist, wurde das System mit einem induktiven Ladesystem ausgestattet. Bodenkontakte, beispielsweise an festen FTS-Haltestellen, ermöglichen ein schnelles und berührungsloses Laden der Batterie und gewährleisten so eine hohe Systemverfügbarkeit.

Das Ladeverfahren konnte jedoch während der IFOY-Testtage nicht gezeigt werden, da es eine Veränderung des Hallenbodens erfordert. Dies war in der Testhalle natürlich nicht möglich.

Beim IFOY-Setup führt MANIPULA-TORsten die vordefinierten Aufgaben ruhig und kontrolliert aus. Das FTS stellt einmal mehr seine praktische Navigations- und Transportfähigkeit unter Beweis. Der Roboterarm geht eine Dimension weiter.

IFOY Testfazit:

Die verwendeten Technologien machen das System sehr genau und ermöglichen eine effiziente, flexible und maßgeschneiderte Automatisierungslösung. Die Technologiekombination öffnet das Tor zu effizienteren vollautomatischen Transporten und Warenumschlägen.

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Fahrerlose Transportsysteme haben sich in den vergangenen 40 Jahren als flexible Transportmittel zur Produktionsversorgung etabliert. Gerade in den letzten zehn Jahren hat sich die Anzahl der Applikationen vervielfacht. Die Systeme erlauben gerade mit Hilfe moderner Navigations- und Kommunikationsverfahren die Verbindung eines hohen Automatisierungsgrades und hoher Flexibilität des Systems. Die Verbindung mit einem Roboterarm erlaubt zusätzlich eine flexible Lastaufnahme und -abgabe oder sogar Prozessschritte während der Transportzeit (Sortieren oder Montieren). Der ohnehin wachsende Hype könnte dadurch noch verstärkt werden.

Kundennutzen

Automatisierung und Flexibilität des Transports werden noch durch eine sinnvolle Nutzung der Transportzeit erhöht oder es können vollautomatisierte Lastaufnahmen und -abgaben realisiert werden. Erst dann ist der automatisierte Materialfluss komplett

Neuheitsgrad

Perzeptionsbasierte Navigation und Steuerung mit weitreichender Nutzung des ROS (Robot Operating System) in allen Steuerungskomponenten können klar als innovativ eingestuft werden. Die Verbindung von Transport und Handling ist aus Einzelanwendungen speziell aus USA bekannt, kann aber ebenfalls als durchaus innovativ eingestuft werden.

Funktionalität / Art der Umsetzung

Der Umfang wurde auf dem bereits vor zwei Jahren als Unterfahrschlepper vorgestellten Basisfahrzeug realisiert und anhand einer Beispielanwendung realisiert – zusätzliche Funktionen neben Lastübergabe und Transport sind noch nicht umgesetzt.

|

Marktrelevanz |

++ |

|

Kundennutzen |

+ |

|

Neuheits- / Innovationsgrad |

++ |

|

Funktionalität / Art der Umsetzung |

+ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

MANIPULA-TORsten (TORsten meets Friends)

Torwegge GmbH & Co. KG

IFOY category

AGV & Intralogistics Robot

Summary

TORsten follows a versatile modular design, allowing it to be used as a self-navigating ROS-based AGV and robot. The AGV was fitted with a manipulator for this year’s IFOY usage scenario, transforming it into a mobile picking robot aptly named Manipula-TORsten. TORsten provides a fully mobile solution to ensure efficient procedures while lowering production costs. An integrated inductive charging system increases the AGV system’s availability.

Description

TORsten has a modular design that maximises versatility and scalability, which are key requirements in intralogistics. The AGV is easy to extend by goods handling components such as roller and belt conveyors for integration into existing installations. Apart from that, the ROS-based system allows for use in mobile robotics.

Equipped with a PILZ PRBT manipulator, TORsten in its base version converts into Manipula-TORsten, a mobile picking robot. Accurate SLAM navigation means that the AGV can be used as a fully mobile system. The two units in Manipula-TORsten are HSW-compliant and communicate using the MQTT IoT protocol.

Manipula-TORsten automates production and picking processes in a wide variety of applications and industries; the AGV adapts to changing conditions for full flexibility.

The TORsten AGV in its base version comprises a modular underrider for handling a variety of load carriers or individual components of up to 1.2 tonnes in any direction. The AGV is around as big as a euro pallet and only 230 mm high. Laser contour navigation guides TORsten without assistance according to its own route plans while keeping to the requirements of staff safety.

Entry Data

Innovation

TORsten is constantly developed, the last example being improvements in robot control, localisation and positioning. As Manipula-TORsten, the AGV can now adapt to even more complex interaction environments.

The three degrees of freedom in omnidirectional movement have seen an additional six axes in the AGV’s state space in serial robot kinematics resulting in an increase in radius of action. Stable picking procedures require overall environment detection in three dimensions as implemented by integrating heterogeneous sensor technologies such as laser scanners and deep-imaging cameras.

Manipula-TORsten has a distributed network of on-board computers to connect the technologies. The ROS framework allows different CPUs and GPUs to be combined and scaled up regardless of manufacturer and platform, the integration of robot kinematics in the PILZ manipulator being a case in point.

Mobile robots have a heavy power requirement, so the power concept has undergone further development with a station-independent inductive charging system to increase battery life. Apart from operating times, this also increases the system’s radius of action.

Manipula-TORsten is an extension to the base system, and also prioritises versatility and availability. The complete fully automated HS-compliant solution serves as an innovative component in advanced material and production flows.

Marktet relevance

Freely navigated movement has taken its place on the market with ongoing adoption in almost all intralogistics processes. Mobile robotics comes as the next evolutionary step and will benefit from the acceptance of AGV technology. The AGV can be used where stationary robots cannot overcome their spatial limits. Apart from that, modern consumer behaviour has led to more intensive picking. The potential for automation solutions such as this is far from exhausted.

Even so, a migration phase with humans working together with machines will be needed before complete automation can be achieved, placing heavy requirements on health and safety at work. Manipula-TORsten would be ideal for the resulting market.

Main customer benefits

Above all, automated picking maximises the availability of productive capacity in these systems with potential for 24/7 deployment. In addition, Manipula-TORsten works with both humans and other machines, helping to closing the gap in manual processes such as in e-commerce from the virtual shopping cart to final shipment. This would not only speed up the process but also improve reliability and accuracy by minimising errors with sophisticated safety technology in the system.

Further development the TORsten system into a mobile manipulator combines the two approaches to partial automation applied up to now – robots to goods and goods to robots. This will lead to substantially faster picking times by eliminating return and empty runs while also reducing production costs and increasing production rates. This versatile system could save costs even further by replacing individual stationary components.

The sum of the advantages mentioned pays in to make customers more efficient and thus more successful. Since the system is based on the standard technology ROS, the technology variance and thus the complexity is reduced for operators, whereby a purchase always remains future-proof, flexible and above all scalable.

Technical data

Video: Fair-Impressions

IFOY Test

| Truck Name | Torwegge |

| Truck Type | MANIPULA-TORsten |

| Date of Test | March 8, 2019 |

Test Report

In 2017 Torwegge won an IFOY Award with the TORsten AGV. This year the company has been nominated for the prestigious awards with a further development of that award winner: the MANIPULA-TORsten, a mobile manipulator.

The MANIPULA-TORsten consists of a compact TORsten AGV. It is about the size of a europallet and only 230 millimeters high, on which a manipulator has been mounted - in the case of the IFOY nomination a PILZ robot arm. Other configurations are also conceivable.

The system shown during the IFOY Test Days can be used for order picking, e-commerce activities or other tasks where the combination of a precisely navigating AGV and a manipulator offers advantages to perform tasks more efficiently and at lower costs. The combination of both techniques prevents empty transportation trips. The system can be used for both goods-to-robot and robot-to-goods concepts.

Using laser contour navigation, the TORsten AGV navigates with a maximum deviation of five millimetres. As soon as the vehicle is on a location, the manipulator positions itself in the current location and the picking process can begin.

A deep image camera is used to position the manipulator each time again. This camera recognises the tray or box to be picked and automatically identifies where exactly it is to be picked.

The nominated solution offers a load capacity of six kg. However, depending on the manipulator configuration which is placed on the AGV, heavier alternatives are also possible. One of the factors determining this is the load capacity of the AGV (1.2 tons).

The entire operation is controlled by the Robot Operating System, ROS in short, which was developed in cooperation with IfU IMA RWTH Aachen University. In this middleware, all system components can be easily integrated and configured according to the plug & play principle. ROS can also communicate with other system components in the warehouse.

Because the energy consumption of the AGV is significantly higher with this new nomination, the system is equipped with an inductive charging system. Floor contacts, e.g. at fixed AGV stops, allow the battery to be charged quickly and without contact, thus ensuring a high level of availability.

However, this charging principle could not be shown during the IFOY Test Days, as it requires permanent adjustments to the floor. This was of course not possible in the test hall.

During IFOY set-up, MANIPULA-TORsten performs the predestined tasks calmly and controlledly. The AGV once again proves its practical navigation and transport capabilities. The robotic arm certainly adds a dimension.

IFOY test verdict:

The techniques used make the system very accurate and enable an efficient and flexible custom-made automation solution. The combination of techniques opens a door to more efficient fully automatic transports and goods handling.

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

Driverless transport systems (autonomous guided vehicle) have established themselves over the past 40 years as flexible means of transport for production supply. The number of applications has multiplied in the last ten years in particular. With the help of modern navigation and communication processes, the systems allow the combination of a high degree of automation and high system flexibility. The connection with a robot arm also permits flexible load pick-up and delivery or even process steps during the transport time (sorting or assembly). The already growing hype could thus be further intensified.

Customer Benefit

Automation and flexibility of the transport are increased by a sensible use of the transport time or fully automated load pick-up and delivery can be realized. Only then is the completely automated material flow complete.

Degree of Novelty

Perception-based navigation and control with extensive use of the ROS (Robot Operating System) in all control components can be clearly classified as innovative. The combination of transport and handling is known from individual applications, especially in the USA, but can also be classified as quite innovative.

Functionality / Type of Implementation

The scope was realized on the basic vehicle presented two years ago as an underride vehicle and realized on the basis of an example application - additional functions besides load transfer and transport have not yet been implemented

|

Market relevance |

++ |

|

Customer benefit |

+ |

|

Degree of novelty / innovation |

++ |

|

Functionality / Type of implementation |

+ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|

ProGlove

ProGlove

IFOY-Kategorie

Startup of the Year

Zusammenfassung

ProGlove ist ein intelligenter Handschuh der den Arbeiter mit der Industrie 4.0 verbindet.

Beschreibung

ProGlove hat einen intelligenten Handschuh entwickelt, mit dem Mitarbeiter in der Fertigungs- und Logistikbranche schneller, sicherer und ergonomischer arbeiten und somit die Effizienz deutlich steigern können. ProGlove ersetzt die herkömmliche Scan-Pistole. Mit dem intelligenten Handschuh werden 1D- und 2D Barcodes gescannt. Jeder Arbeitsschritt kann freihändig dokumentiert werden und ein direktes Feedback direkt vom intelligenten Handschuh an den Benutzer gegeben werden. Der Handschuh verfügt über eine ergonomisch optimierte Auslösetaste, die die Scanfunktion durch Drücken mit dem Daumen auslöst. Durch optische, akustische und haptische Signale weiß der Werker über jeden Prozessschritt Bescheid, ohne einen zusätzlichen Kontrollblick auf den Monitor. Dies vermeidet Fehler und spart Zeit. Mit neuen Möglichkeiten der Datenerfassung unterstützt ProGlove Unternehmen in zahlreichen Branchen, um ein höheres Maß an Business Intelligence in ihren Produktions- und Logistikprozessen zu erreichen.

Bewerbungsdaten

Innovation

Wir haben den „pain point“ der Industrie erkannt, als wir das umständliche Scannen einzelner Teile der Arbeiter analysierten. Die Arbeitsschritte haben sich seit Jahren nicht verändert. Der Bedarf, einzelne Arbeitsschritte zu dokumentieren, bleibt bestehen. Durch die Anwendung von Human Centered Design erkennt ProGlove die Schwachstelle und ersetzte den Handscanner durch eine ergonomischere und effizientere Arbeitslösung: Der Smart Glove MARK, mit einem integrierten Scansystem. Durch die Integrierung des Scan Engines in ein bereits bekanntes Werkzeug, dem Handschuh, muss der Werker kein neues Werkzeug in seinen Arbeitsablauf integrieren - er trägt ihn immer bei sich. Desweiteren ist unsere Lösung als Plug&Play-System einfach und schnell zu implementieren, so dass das Produkt direkt einsatzbereit ist.

Marktrelevanz

Der ProGlove ersetzt den Handscanner, eines der wichtigsten Werkzeuge der Industrie. ProGlove hat den Vorteil, Zeit und letztendlich Geld zu sparen. Durch die Integration des Scanners in den Handschuh können die Mitarbeiter ihre Aufgaben freihändig ausführen und somit sicherer und effizienter arbeiten. Daher sind die Hauptbranchen von ProGlove die Fertigungs- und Logistikbranche. Das Marktpotenzial dort ist mit rund 300 Millionen Beschäftigten im verarbeitenden Gewerbe groß. ProGlove möchte alle erreichen. Überall wo es Barcodes gibt, muss auch gescannt werden! Unsere drei Key Verticals sind vor allem die Automobilhersteller, Aerospace und Retail mit mehr als 250 Kunden wie Ikea, BMW und Kuka.

Hauptvorteile für den Kunden

Ergonomie, Schnelligkeit und Präzision: Dank dieser Punkte hat ProGlove einen bemerkenswerten ROI: Unser Kunde BMW spart mit ProGlove beispielsweise bis zu vier Sekunden pro Scan. Das hochgerechnet auf 1000 Scans pro Auto bei 1000 Autos am Tag, die Summe der eingesparten Minuten ist enorm. Mit der ProGlove-Innovation hat der Arbeiter beide Hände frei – der Barcodescanner sitzt auf seinem Arbeitshandschuh. Der Arbeiter löst den Scanner aus, indem er Daumen und Zeigefinger aneinander drückt. Dann zielt er auf den Gegenstand und bekommt sofort eine optische Rückmeldung. Auf diese Weise scannt er vier bis fünf Sekunden schneller– jedes Mal, oft tausendmal am Tag. Mit ProGlove gelingt arbeiten und scannen zur gleichen Zeit, somit zählen freihändiges Scannen und dadurch eine ergonomischere Arbeitsweise zu den Hauptfunktionalitäten. Durch die Integrierung einzelner Arbeitsschritte in den natürlichen Bewegungsablauf spart der Arbeiter Zeit, da er auf das Nehmen und Platzieren einzelner Instrumente verzichten kann und dadurch einzelne Prozessschritte wegfallen. Neben dem Wunsch, das Leben der Arbeiter einfacher, effizienter und ergonomischer zu gestalten, besteht unsere Mission darin, den menschlichen Mitarbeiter mit dem industriellen IoT zu verbinden. Daher zeigen wir der Gesellschaft, wie der menschliche Arbeiter immer noch Teil des IoT ist, dass Menschen flexibler sind als Roboter, dass wir den menschlichen Arbeiter nicht durch innovative Technologien ersetzen wollen, sondern ihn integrieren wollen.

Technische Daten

Video: User Story BMW Dingolfing

IFOY Test

| Truck Name | ProGlove |

| Truck Type | ProGlove |

| Date of Test | 08.03.2019 |

Testbericht

ProGlove hat einen intelligenten Handschuh entwickelt, der einen herkömmlichen Scanner ersetzt und die Arbeit in der Produktion oder in der Intralogistik schneller, sicherer und ergonomischer macht: den MARK.

Ein kompakter Scanner kann mit dem einfachen Klicksystem am Handschuh befestigt werden. Mit der Kombination können dann sowohl Barcodes als auch 2D-Codes sofort gescannt werden. Der Bediener hat beide Hände ständig frei. Und das kann in vielen Situationen von großem Vorteil sein.