IFOY MGZN 2023

NEW! The IFOY AWARD 2023 magazine: All about the TEST DAYS, the TEST CAMP Intralogistics, the IFOY jurors, test reports, features and much more.

VIEW PAGE

IFOY Patronage

IFOY Sponsor

IFOY Partner

Messe Dortmund is official partner of the IFOY AWARD.

VIEW PAGE

Cascade is official partner of the IFOY AWARD.

VIEW PAGE

CHEP is official partner of the IFOY AWARD.

VIEW PAGE

LTG is official partner of the IFOY AWARD.

VIEW PAGE

The HERMES.Wirtschafts.Forum is official partner of the IFOY AWARD.

VIEW PAGE

Warsteiner is official partner of the IFOY AWARD.

VIEW PAGE

Special Vehicle / Warehouse Truck

Nominations

MOFFETT E5 25.4 NX

|

ERD 220i

|

Automated Guided Vehicle (AGV / AMR)

Nominations

EKS 215a

|

Locus Robotics AMR Solution

|

Robot

Nominations

robobrain.NEUROS

|

e.scala

|

Integrated Warehouse Solution

Nominations

IKEA Project Flat Pack Picking

|

Automated Warehouse extension at Hase Safety Gloves

|

Special of the Year

Nominations

SYNAOS IMS - Vehicle Localization

|

PACS (PAllet Classification System)

|

DSR (Descent speed regulation)

|

Startup of the Year

Nominations

NoyesStorage

|

Dynamic Wireless Charging for Intralogistics Vehicles

|

NAiSE TRAFFIC

|

IKEA Project Flat Pack Picking

SSI SCHÄFER

IFOY-Kategorie

Integrated Warehouse Solution

Zusammenfassung

Mit Flat Pack Picking bietet SSI SCHÄFER eine bislang einzigartige, automatisierte und schlüsselfertige Systemlösung aus einer Hand für die sichere, effiziente und volumenoptimierte Palettierung schwerer und großer Artikel, die für den Möbelhandel typisch sind. Das Kommissionier-Modul mit Portalrobotern ermöglicht ein effizientes Handling eines sehr heterogenen Artikelspektrums, entlastet Mitarbeiterinnen und Mitarbeiter von unergonomischen Aufgaben und zeichnet sich durch hohe Skalierbarkeit aus.

Mit Flat Pack Picking bietet SSI SCHÄFER eine bislang einzigartige, automatisierte und schlüsselfertige Systemlösung aus einer Hand für die sichere, effiziente und volumenoptimierte Palettierung schwerer und großer Artikel, die für den Möbelhandel typisch sind. Das Kommissionier-Modul mit Portalrobotern ermöglicht ein effizientes Handling eines sehr heterogenen Artikelspektrums, entlastet Mitarbeiterinnen und Mitarbeiter von unergonomischen Aufgaben und zeichnet sich durch hohe Skalierbarkeit aus.

Kunde

Inter IKEA Group

Umsetzungszeitraum

Von: 08.08.2019

Bis: 19.04.2021

Case Study

Flat Pack Picking by SSI SCHÄFER – Innovatives und nachhaltiges Kommissionierkonzept für das automatische Kommissionieren von schweren und großen Artikeln im Möbelhandel

Optimierung des Order-Fulfillment bei IKEA durch intelligente und effiziente Robotik-Lösung von SSI SCHÄFER.

Auf dem Weg zu einer ergonomischeren und gesünderen Arbeitsumgebung für die Mitarbeitende hat der multinationale Möbelkonzern IKEA gemeinsam mit dem langjährigen Intralogistikpartner SSI SCHÄFER im Kundenorderdistributionszentrum Dortmund ein vollautomatisches Kommissioniersystem zum Handling von großen und schweren Artikeln erfolgreich umgesetzt. Das Herzstück der Anlage bildet die Flat Pack Picking-Lösung mit einer intelligenten Portalroboterkommissionierung. Das schlüsselfertige, skalierbare sowie auf einen hohen Durchsatz ausgelegte System ist flexibel in der Handhabung, eignet sich für eine Vielzahl schwerer, sperriger Artikel, und generiert automatisiert optimale Packmuster für die Auftragspaletten. Moderne Robotik-Applikationen entlasten die Belegschaft bei der Hantierung dieser Waren.

Wer kennt sie nicht, Klassiker wie etwa MALM, IVAR oder PAX? Bereits 1974 hat IKEA ein erstes Einrichtungshaus in Deutschland eröffnet. Seither überzeugt die schwedische Möbelkette mit einem breiten Sortiment im skandinavischen Design. Dieser anhaltende Erfolgskurs hat sich auch in Pandemiezeiten fortgesetzt: Für das Geschäftsjahr 2020 verzeichnet IKEA Deutschland im stationären Einzelhandel einen Umsatz von 5,325 Mrd. Euro. Trotz Coronapandemie verzeichnete der Einrichtungskonzern ein Wachstum von 0,9 Prozent. Im E-Commerce-Segment stieg der Umsatz um 74,3 Prozent auf 861 Mio. Euro. Der Online-Anteil hat sich im Vergleich zum Vorjahr fast verdoppelt und liegt bei 16,2 Prozent. Es zeigt sich der Trend hin zum Online-Möbelkauf, welcher den coronabedingten Rückgang in den Einrichtungshäusern kompensiert.

Konsequente Reaktion auf wirtschaftliche und gesellschaftliche Herausforderungen

Wenngleich IKEA bundesweit die unangefochtene Nummer Eins im Möbelhandel ist, tobt in der Branche ein intensiver Preiskampf. Wichtig ist daher, die Kostenstrukturen und Prozesse auch in der Logistik stetig an das dynamische Marktgeschehen anzupassen, um so den Kunden ein attraktives, konkurrenzfähiges Warenangebot unterbreiten zu können. Diese Herausforderung meistert IKEA mit Erfolg: „Kontinuierliche Effizienzsteigerungen bei parallel steigender Durchsatzleistung sind für uns ein dauerhafter Antrieb“, sagt Julien Weiß, Intralogistics Development, Inter IKEA Group. „Vor diesem Hintergrund und vor allem um Mitarbeitende von manuellen Tätigkeiten zu entlasten, investiert IKEA auch verstärkt in die Automatisierung der Intralogistikprozesse.“ So reagiert der Möbelkonzern einerseits auf den anhaltenden Kostendruck und stellt zudem die Gesundheit seiner Mitarbeitenden in den Fokus. Gerade die herkömmliche manuelle Kommissionierung schwerer und sperriger Teile, wie zum Beispiel Kommoden oder Schränke, kann eine Belastung für das Muskel-Skelett-System darstellen. Hinzu kommt, dass es schwierig ist, für Tätigkeiten, die mit körperlicher Arbeit verbunden sind, das benötigte Lagerfachpersonal zu rekrutieren.

Konzeptstudie als Initialzünder für das Pilot-Projekt

IKEA Intralogistics fungiert praktisch als Inhouse-Beratung und sorgt auch für eine kontinuierliche Verbesserung der Abläufe im Dortmunder Kundenorderdistributionszentrum. Dort starteten die Verantwortlichen 2017 gemeinsam mit dem langjährig vertrauten Projektpartner SSI SCHÄFER in die Überlegungen, Roboter im Bereich der Kommissionierung einzusetzen. Dieser Ansatz war Teil einer ebenfalls gemeinsam entwickelten Konzeptstudie zur Optimierung der Logistik bei der Abwicklung des Kunden-Order-Geschäfts. „Sowohl das heterogene Artikelspektrum als auch der große Anteil schwerer und sperriger Artikel war hierbei eine besondere Herausforderung“, so Tim Langenbach, Director Business Development Retail & Wholesale bei SSI SCHÄFER. „Als Komplettanbieter im Bereich der Intralogistik konnten wir hierfür in enger Abstimmung entsprechende Lösungsoptionen aufzeigen.“ Im Rahmen einer Testinstallation und anschließender Simulation wurde das in Dortmund erstmals zum Einsatz kommende Flat Pack Picking-System nach einem „Proof-of-Concept“ als ideale Lösung identifiziert. Mit einer integrierten Logistiklösung aus einer Hand, einem intelligenten Software-Konzept und modernen Robotik-Applikationen konnten die definierten Kundenanforderungen erfüllt werden: Im Ergebnis profitiert IKEA von effizienten und ergonomischeren Prozessen, Handhabungsflexibilität sowie Skalierbarkeit.

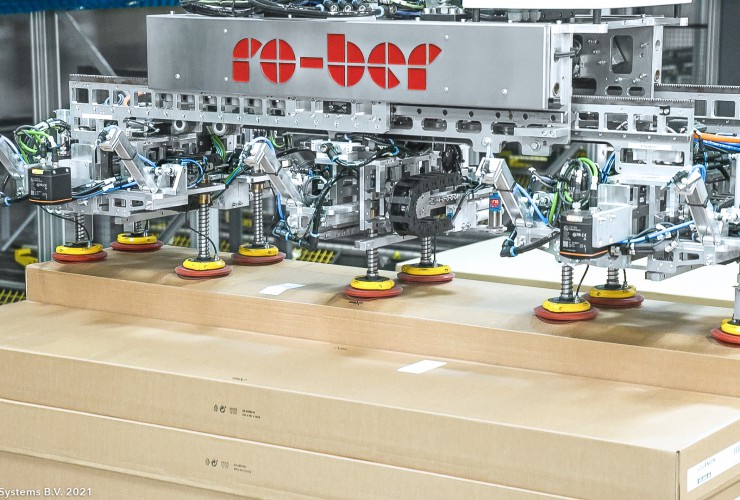

Konstanter Nachschubprozess und intelligente Palettierung

„Unsere ursprüngliche Ambition war es, diese hochinteressante Idee aufzugreifen und das System gemeinsam zu testen“, so Julien Weiß. „In Dortmund haben wir den Ort und die Artikel gestellt und SSI Schäfer hat die Lösung installiert, so dass ein verlässlicher ‚Proof-of-Functionality‘ möglich war.“ Die Ergebnisse überzeugten vollumfänglich, sodass Ende 2019 der Partnervertrag zur Umsetzung des Echt-Systems unterzeichnet wurde. Der Go-Live startete im April 2021. Das flexibel skalierbare Hard- und Software umfassende Flat Pack Picking-Modul, das SSI SCHÄFER komplett aus einer Hand liefert, wurde in die bestehende knapp zehn Meter hohe Halle des Kundenorderdistributionzentrums integriert. Seit Inbetriebnahme durchlaufen die zugeführten Paletten zunächst eine Konturen- und Gewichtskontrolle. Im Anschluss übernehmen energieeffiziente Regalbediengeräte des Typs SSI Exyz die Einlagerung in das knapp 900 Stellplätze umfassende Palettenlager. Entlang der Puffergasse kommissionieren vier Portal-Roboter der Serie ro-ber FP150, die innerhalb ihres Aktionsbereichs sowohl auf statisch bereitgestellte A-Dreher, als auch auf dynamisch bereitgestellte B- und C-Dreher zugreifen. Die Portal-Roboter sind mit Multifunktionsgreifern bestückt, die sich automatisch durch servo-motorisch verstellbare Sauger an die Abmessungen der Artikel sowie an die Art der Verpackung anpassen. Entwickelt wurden die Portal-Roboter und Greifer von der ro-ber Industrieroboter GmbH, einem Tochterunternehmen von SSI SCHÄFER. Unterstützt wird der Prozess durch Vision-Technologie in Verbindung mit der Logistiksoftware WAMAS, sodass jeder Kommissionier-Roboter schnell die korrekte Position des angeforderten Artikels identifiziert. Waren bis zu einer Länge von 2,5 Metern und einem Gewicht von über 60 Kilogramm werden von der Quell-Palette sicher aufgenommen und auf die einsatzbereite Auftragspalette übergeben. Auch die Beseitigung von Zwischenlagen erfolgt vollautomatisiert. Der hinterlegte Packmustergenerator (SSI Pack Pattern Generator) sorgt für eine sichere, optimierte Anordnung der Artikel auf den Auftragspaletten, die im Zuge des Outbound-Prozesses über einen Puffer zur Weiterverarbeitung bereitgestellt werden.

Ergebnisse der Simulation im operativen Betrieb bestätigt

In den IKEA-Verteilzentren lagern im Schnitt 10.000 verschiedene Artikel. Durch Tests wurde bestätigt, dass ein Anteil von 1.500 Stück automatisch kommissioniert werden kann. Zehn Prozent dieser Artikel wurden identifiziert, mit denen der Bereich optimal ausgelastet werden kann. Hierbei handelt es sich in erster Linie um Schnelldreher, wie zum Beispiel den PAX-Schrank, dessen Korpus knapp 60 Kilogramm wiegt. „Die Entlastung unserer Mitarbeitenden ist ein Riesengewinn“, betont Julien Weiß, seit 2019 Leiter des Projektes. „Es ist nicht mehr ihre Aufgabe, große und schwere Teile zu kommissionieren, stattdessen leisten dies die Roboter. Die Belegschaft wird enorm entlastet und konzentriert sich hochmotiviert auf die Intensivierung weiterer Wertschöpfungsprozesse.“

Kollaborative Innovationsleistung für die Möbelindustrie

Von den gesteigerten Performancewerten sowie automatisierten Prozessen profitieren IKEA und die Mitarbeitenden unmittelbar. „Die Zusammenarbeit mit SSI SCHÄFER auch bei diesem Pilot-Projekt war wiederholt durchweg positiv“, zieht Julien Weiß Bilanz. „Speziell der von beiden Seiten favorisierte und gelebte partnerschaftliche Ansatz hat zum Gelingen beigetragen.“ IKEA behält sich die Option vor, das innovative System auf weitere Standorte auszurollen. Es ist zugleich für weitere Akteure der Möbelbranche interessant, die ihren Kunden auch im Schwerlastsegment ein gutes Einkauferlebnis über verschiedene Kanäle bieten möchten. Denn die Lösung ermöglicht schlanke und effiziente Logistikprozesse mithilfe der Automatisierung und bietet Mitarbeiter:innen gleichzeitig ein attraktives Arbeitsumfeld. „Aufgrund des innovativen Konzepts und der real erzielbaren Mehrwerte verfügt die Flat Pack Picking-Lösung über eine ausgesprochen hohe Marktrelevanz“, sagt Tim Langenbach. „Daher freuen wir uns, dieses skalierbare und auf ein breites Spektrum verschiedener SKUs anpassbare System zukünftig auch für andere Kunden schlüsselfertig realisieren zu können.“

Video: Flat Pack Picking

IFOY Test

| Name | SSI SCHÄFER, IKEA Project Flat Pack Picking |

| Category | Integrated Warehouse Solution |

| Date of Test | 17.-23. März 2022 |

Testbericht

Ikea betreibt in Dortmund Deutschlands größtes Kundenbestellungs-Distributionszentrum. Zusammen mit dem langjährigen Partner SSI Schäfer hat man dort erfolgreich die Mitarbeitenden von schweren körperlichen Tätigkeiten entlastet. Schwere und große Artikel werden mithilfe des neuen Kommissionier-Moduls von SSI Schäfer volumenoptimier palettiert, die Mitarbeitenden werden von unergonomischen Arbeiten befreit. Gleichzeitig werden automatisch optimale Packmuster für die Auftragspaletten erzeugt.

Wie funktioniert Flat Pack Picking im Einsatz bei Ikea? Der Einführung dieses nachhaltigen, innovativen Kommissionierkonzepts von SSI Schäfer in Deutschlands größtem Ikea-Verteilzentrum ging ab 2017 eine Konzeptstudie und eine Proof-of-Concept voraus. Mittels einer Testinstallation und anschließender Simulation hat Ikea das am Standort Dortmund erstmals realisierte Flat-Pack-Picking-System von SSI Schäfer auf Herz und Nieren geprüft – und für gut befunden. Das Go-live startete im April 2021. Sowohl das heterogene Artikelspektrum als auch der große Anteil schwerer und sperriger Artikel war hierbei eine besondere Herausforderung. Es stellte sich heraus, dass von den rund 12.000 im Distributionszentrum (DC) befindlichen Stock Keeping Units (SKUs) etwa 10 Prozent, also 1.200, vollautomatisch handhabbar sind. Das sind in der Regel die sogenannten „Schnelldreher“.

Ziel der zum Einsatz kommenden vier Portalroboter, die von zwei kleinen Portalrobotern außerhalb des eigentlichen Kommissionierbereichs unterstützt werden, war es, per Automated Gantry Picking die Mitarbeitenden von schweren Tätigkeiten zu entlasten. Einer der vier Portalroboter kommt mit seinen 16 Saugnäpfen, die das Packgut von oben greifen, und den Kameras an den vier Ecken auf eine theoretische (technische) Pickleistung von 70 bis 80 Picks pro Stunde. Damit sind die vier Roboter das schnellste Glied in der gesamten Anlage. Die vier Portalroboter schaffen zusammen maximal 312 Picks, derzeit sind es im Realbetrieb gut 200 Picks pro Stunde. Zwischenlagen auf den einzelnen Packstücken, die dem schnellen Hebe- und Transportvorgang der Pakete im Wege stehen, werden zuverlässig erkannt und entfernt.

Die schlüsselfertige, skalierbare Kommissionierlösung besteht im Prinzip aus drei Bereichen: dem linken Anlagenteil für die dynamische Bereitstellung der langsamer drehenden Möbelpakete, dem eigentlichen Pickbereich in der Mitte, wo die vier ro-ber-Portalroboter ihre Arbeit verrichten und zu dem kein Mensch Zugang hat, leider auch nicht zu Testzwecken, und dem rechten Anlagenteil für die statische Bereitstellung der Schnelldreher. Die Portalroboter sind mit Multifunktionsgreifern bestückt, die sich automatisch durch servomotorisch verstellbare Sauger an die Abmessung der zu pickenden Artikel und die Art der Verpackung anpassen. Warenpakete bis zu einer Länge von 2,5 Metern und einem Gewicht von über 60 Kilogramm werden von der Quellpalette sicher aufgenommen und auf die Auftragspalette übergeben. Der Packmustergenerator von SSI Schäfer (SSI Pack Pattern Generator) sorgt dafür, dass die angeforderten Artikel optimal angeordnet auf der Auftragspalette zum Liegen kommen und für den Kundenauftrag abgeholt werden können.

IFOY Testfazit

Mit der neuen Anlage schafft Ikea eigenen Angaben zufolge etwa 3.000 Kundebestellungen pro Woche mehr als zuvor. Das ist deshalb von großem Vorteil, weil tendenziell Kundenaufträge zwar kleiner, aber in der Menge deutlich mehr werden. Immer mehr Kunden lassen sich in Zeiten des E-Commerce ihren Ikea-Einkauf liefern und auch aufbauen. Die ausgereifte Flat-Pack-Picking-Lösung von SSI Schäfer lässt sich aber auch außerhalb der Möbelindustrie auf ein breites Spektrum verschiedener SKUs anpassen und ist daher auch für weitere Branchen hoch interessant.

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Die Herausforderung der Kommissionierung großer und zugleich kartonverpackter Pakete ist in der Logistik lange bekannt. In der Regel müssen dafür Teams aus zwei Kommissionierern oder ein Kommissionierer mit einer mechanischen Hubhilfe, wie beispielsweise einem Balancer, eingesetzt werden. Für dieses Marksegment ist die vorgestellte Lösung sehr attraktiv. Eine wesentliche Voraussetzung für den erfolgreichen Einsatz ist jedoch die zuverlässige und stabile Kartonverpackung, um den Greifvorgang mit Vakuumsauggreifern umzusetzen.

Kundennutzen

Wenn die genannte Voraussetzung erfüllt ist, bietet die Lösung sowohl einen ergonomischen Nutzen durch die Entlastung der Mitarbeiter als auch einen Nutzen durch die automatische Bereitstellung der Artikelpaletten zur Kommissionierung. Die letztgenannte Funktion reduziert die Belastung des Versorgungslagers für die Kommissionierung, da die Artikelpaletten entsprechend ihrer Zugriffshäufigkeit in der Bereitstellung für das Flat Pack Picking vorgehalten und zeitpunktgenau für den Zugriff bereitgestellt werden. Zusammen mit der genau vorgegebenen Stapelreihenfolge und die automatisierte Bewegung der Kundenauftragspalette durch das Kommissioniersystem ergibt sich ein stabiler und zuverlässiger Aufbau der Ladung.

Neuheitsgrad

Die bekannte Kommissionieraufgabe des Flat Pack Picking wurde bisher noch nie so konsequent und effizient in einer Automatisierung umgesetzt. Die geschickte Gestaltung des Materialflusses der Artikelpaletten verbunden mit der flexiblen Greiftechnik für die Handhabung der kartonverpackten Pakete machen den hohen Innovationsgrad aus, der bisher nicht erreicht wurde.

Funktionalität / Art der Umsetzung

Die Funktionen sind sehr gut und sachgerecht für den Anwendungsfall bei IKEA ausgelegt. Entsprechend der Angaben des Entwicklers SSI und des Anwenders IKEA resultiert die Begrenzung des erzielbaren Durchsatzes nicht aus den Robotern mit ihren Greifern sondern aus den Kapazitäten zur Querverteilung der Kundenauftrags- und der Artikelpaletten mit Verteilwagen. Für einen allgemeinen Anwendungsfall besteht demnach noch Potenzial, die Funktion anpassungsfähiger für verschiedene Auftragszusammensetzungen zu gestalten.

Fazit

Nicht alle interessierten Anwender werden die Voraussetzungen stabiler und ebener Kartonverpackungen haben. Wenn diese jedoch gegeben sind, handelt es sich um eine relevante und innovative Lösung zur effizienten Kommissionierung.

|

Marktrelevanz |

Ø |

|

Kundennutzen |

++ |

|

Neuheitsgrad |

++ |

|

Funktionalität / Art der Umsetzung |

+ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

IKEA Project Flat Pack Picking

SSI SCHÄFER

IFOY category

Integrated Warehouse Solution

Summary

Flat pack picking lets SSI SCHÄFER offer a truly unique, automated and turnkey system solution from a single source, providing safe, efficient and volume-optimized palletizing of heavy and bulky items typical for the furniture sector. The picking module with gantry robots facilitates the efficient handling of an especially heterogeneous range of items, reduces the burden of non-ergonomic tasks on employees and stands out with its high degree of scalability.

Flat pack picking lets SSI SCHÄFER offer a truly unique, automated and turnkey system solution from a single source, providing safe, efficient and volume-optimized palletizing of heavy and bulky items typical for the furniture sector. The picking module with gantry robots facilitates the efficient handling of an especially heterogeneous range of items, reduces the burden of non-ergonomic tasks on employees and stands out with its high degree of scalability.

Customer

Inter IKEA Group

Realisation Phase

Von: 2019-08-08

Bis: 2021-04-19

Case Study

Flat Pack Picking by SSI SCHÄFER - Innovative and Sustainable Picking Concept for Automatic Picking of Heavy and Bulky Items in the Furniture Sector

Optimized Order Fulfillment at IKEA. Thanks to Intelligent and Efficient Robotics Solution from SSI SCHÄFER.

The multinational furniture company IKEA has successfully implemented a fully automated order picking system for handling bulky and heavy items at its customer order distribution center in Dortmund, Germany, together with its long-term intralogistics partner SSI Schaefer, as part of its efforts to create a more ergonomic and healthier working environment for its employees. The heart of the system is the flat pack picking solution with an intelligent gantry robot picking system. The turnkey, scalable as well as high performance system is flexible in its handling, suitable for a variety of heavy, bulky items and automatically generates optimal pack patterns for the order pallets. Modern robotics applications reduce the workload of the workforce in handling goods of this kind.

Who hasn’t heard of them, those classic products MALM, IVAR or PAX? IKEA opened its first furniture store in Germany way back in 1974. Since then, the Swedish furniture chain has been delighting customers with a wide assortment of products in Scandinavian design. This ongoing successful trajectory has continued even during the pandemic: For the 2020 fiscal year, IKEA Germany reported sales revenue of EUR 5.325 billion in store-based retail. Despite the COVID-19 pandemic, the home furnishings group generated growth of 0.9 percent. In the e-commerce segment, sales revenue increased by 74.3 percent to EUR 861 million. The online share almost doubled as compared to the previous year and is now reported at 16.2 percent. The growing trend in favor of online furniture purchases is compensating for the downturn in furniture stores caused by the COVID-19 crisis.

Providing a consistent response to economic and social challenges

While IKEA is the undisputed number one in furniture retailing in Germany, the industry is still engaged in an intense price war. This makes it important to continuously adapt cost structures and processes, including logistics, to the dynamic market situation to ensure that IKEA can offer its customers an appealing, competitive range of goods. IKEA is handling this challenge with great success: “Steadily increasing efficiency while at the same time increasing throughput is a constant incentive for us,” says Julien Weiß, Intralogistics Development, Inter IKEA Group. “With this in mind, and primarily in order to reduce the manual workload of our employees, IKEA is increasingly investing in the automation of its intralogistics processes.” This is how the furniture group is responding to the persistent cost pressure while also focusing on the health of its staff. Conventional manual picking of heavy and bulky parts, such as chests of drawers or cabinets, can put a strain on the musculoskeletal system. Plus, hiring the right warehouse staff for positions that involve physical labor is tough.

Concept study as the initial spark for the pilot project

IKEA Intralogistics acts, for all intents and purposes, as an in-house consultant and also ensures continuous improvement of the processes at its customer order distribution center in Dortmund. In 2017, management there began to consider the deployment of robots in the area of order picking in collaboration with SSI Schaefer, a project partner they had trusted for many years. This approach was part of a concept study, also developed jointly, to optimize logistics in the handling of customer order business. “Both the heterogeneous range of articles and the large proportion of heavy and bulky items were particularly challenging here,” says Tim Langenbach, Director Business Development Retail & Wholesale, SSI SCHÄFER. “As a full-range supplier in the field of intralogistics, we were able to work in close coordination to identify a suitable solution to this problem.” As part of a test installation and subsequent simulation, the flat pack picking system, which is being used for the first time in Dortmund, was determined to be the ideal solution after a “proof of concept.” The predefined customer requirements were met with an integrated logistics solution from a single source, an intelligent software concept and modern robotics applications: As a result, IKEA enjoys efficient and more ergonomic processes, handling flexibility as well as scalability.

Steady replenishment process and intelligent palletizing

“Our original intention was to embrace this exciting concept and test the system together,” says Julien Weiß. “We provided the location and the items here in Dortmund, and SSI SCHÄFER installed the solution, facilitating a reliable ‘proof-of-functionality’.” The results were impressive across the board, and the partner contract to implement the real system was signed at the end of 2019. The system went live in April 2021, and the flexibly scalable flat pack picking module comprising hardware and software, which SSI SCHÄFER supplies as a complete system from a single source, was integrated into the customer order distribution center’s existing hall, almost ten metres in height. Since it was started up, the incoming pallets are first checked for contours and weight. Then, energy-efficient SSI Exyz storage-retrieval machines perform the storage in the pallet warehouse with almost 900 storage locations. Along the hydraulic buffer aisle, four ro-ber FP150 series gantry robots, which access both statically provided A-items and dynamically provided B- and C-items within their action area, pick pallets. The gantry robots are equipped with multifunctional grippers that automatically adapt to the dimensions of the items and the type of packaging by means of servo-motor-adjustable suction cups. The gantry robots and grippers were developed by ro-ber Industrieroboter GmbH, a subsidiary of SSI Schaefer. The process is supported by vision technology in combination with the WAMAS logistics software, so that each picking robot is able to quickly identify the proper position of the requested item. Goods up to 2.5 metre in length and weighing more than 60 kilograms are safely picked up from the source pallet and transferred to the ready-to-use order pallet. The removal of intermediate layers is also fully automated. The stored packing pattern generator (SSI Pack Pattern Generator) ensures a safe, optimized arrangement of the items on the order pallets, which are prepared for further processing via a buffer as part of the outbound process.

Findings of the simulation confirmed in operational use

IKEA distribution centers store an average of 10,000 different items. Tests have confirmed that 1,500 of these can be picked automatically. Ten percent of these items have been identified so the area can be optimally utilized. They are primarily fast movers, such as the PAX cabinet, the body of which weighs just under 60 kilograms. “The reduced burden on our staff is a major plus,” emphasizes Julien Weiß, who has headed the project since 2019. “They no longer have to pick bulky and heavy parts; instead, this is done by the robots. This takes an enormous amount of strain off the workforce, which is highly motivated to focus on boosting other value-added processes.”

Collaborative innovation for the furniture sector

IKEA and its employees immediately benefit from the increased performance values and automated processes. “We have enjoyed a consistently positive collaboration with SSI SCHÄFER, also in this pilot project,” Julien Weiß concludes. “The partnership approach favored and lived out by both companies in particular has contributed to the success.” IKEA reserves the option of rolling out the innovative system at other locations. At the same time, the system will be of interest to other players in the furniture sector that would like to offer their customers an exceptional shopping experience across different channels, also in the heavy-load segment. This is because the solution delivers streamlined and efficient logistics processes with the help of automation, while at the same time offering employees an appealing working environment. “The innovative concept and the added value that can be achieved in real terms mean that the flat pack picking solution is extremely relevant to the market,” adds Tim Langenbach. “This is why we are excited to be able to implement this scalable system, which can be adapted to a wide range of different SKUs in the future and also provided on a turnkey basis to other customers.”

Video: Flat Pack Picking

IFOY Test

| Name | SSI SCHÄFER, IKEA Project Flat Pack Picking |

| Category | Integrated Warehouse Solution |

| Date of Test | March 18 to March 23, 2022 |

Test Report

Ikea operates Germany's largest customer order distribution centre in Dortmund. Together with its long-standing partner SSI Schäfer, Ikea has successfully relieved its employees of heavy physical work. Heavy and large items are palletised in a volume-optimised manner with the help of the new picking module from SSI Schäfer, employees are freed from unergonomic work. At the same time, optimal packing patterns for the order pallets are automatically generated.

How does Flat Pack Picking work in use at Ikea? The introduction of this sustainable, innovative picking concept from SSI Schäfer in Germany's largest Ikea distribution centre was preceded by a concept study and proof-of-concept starting in 2017. By means of a test installation and subsequent simulation, Ikea put SSI Schäfer's flat-pack picking system, implemented for the first time at the Dortmund site, through its paces - and found it to be good. The go-live started in April 2021. Both the heterogeneous range of articles and the large proportion of heavy and bulky articles were a particular challenge here. It turned out that of the approximately 12,000 stock keeping units (SKUs) located in the distribution centre (DC), about 10 per cent, i.e. 1,200, can be handled fully automatically. These are usually the so-called "fast-moving items".

The goal of the four gantry robots used, which are supported by two small gantry robots outside the actual picking area, was to relieve the employees of heavy tasks by means of automated gantry picking. One of the four gantry robots, with its 16 suction cups that grip the packaged goods from above and the cameras at the four corners, has a theoretical (technical) picking performance of 70 to 80 picks per hour. This makes the four robots the fastest link in the entire system. Together, the four gantry robots can handle a maximum of 312 picks; in real operation, they currently handle a good 200 picks per hour. Intermediate layers on the individual packages that get in the way of the fast lifting and transporting process of the packages are reliably detected and removed.

The turnkey, scalable order-picking solution basically consists of three areas: the left-hand part of the system for the dynamic provision of the slower-moving furniture packages, the actual picking area in the middle where the four "ro-ber" gantry robots do their work and to which no human has access, unfortunately not even for testing purposes, and the right-hand part of the system for the static provision of the fast-moving items. The gantry robots are equipped with multifunctional grippers that automatically adapt to the dimensions of the articles to be picked and the type of packaging by means of servomotor-adjustable suction cups. Packages of goods up to 2.5 metres in length and weighing over 60 kilograms are safely picked up from the source pallet and transferred to the order pallet. SSI Schäfer's Pack Pattern Generator ensures that the requested items are optimally arranged on the order pallet and can be picked up for the customer order.

IFOY Test Verdict

According to Ikea's own information, the new system enables the company to handle about 3,000 more customer orders per week than before. This is a great advantage because customer orders tend to be smaller, but the quantity is significantly higher. In times of e-commerce, more and more customers have their Ikea purchases delivered and also set up. However, SSI Schäfer's sophisticated flat-pack picking solution can also be adapted to a wide range of different SKUs outside the furniture industry and is therefore highly interesting for other industries as well.

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

The challenge of picking large and at the same time carton-packed packages has long been known in logistics. As a rule, teams of two order pickers or one order picker with a mechanical lifting aid, such as a balancer, must be used for this. The solution presented is very attractive for this market segment. However, an essential prerequisite for successful use is reliable and stable carton packaging to implement the gripping process with vacuum suction pads.

Customer Benefit

If the aforementioned prerequisite is fulfilled, the solution offers both an ergonomic benefit through the relief of the employees and a benefit through the automatic provision of the article pallets for picking. The latter function reduces the load on the supply warehouse for order picking, as the article pallets are held in the staging area for flat pack picking according to their access frequency and are made available for access at the exact time. Together with the precisely specified stacking sequence and the automated movement of the customer order pallet through the picking system, this results in a stable and reliable build-up of the load.

Novelty

The well-known picking task of flat pack picking has never before been implemented so consistently and efficiently in an automated system. The clever design of the material flow of the article pallets combined with the flexible gripping technology for handling the carton-packed parcels account for the high degree of innovation, which has not been achieved before.

Functionality / Type of Implementation

The functions are very well and appropriately designed for the application at IKEA. According to the information provided by the developer SSI SCHÄFER and the user IKEA, the limitation of the achievable throughput does not result from the robots with their grippers but from the capacities for cross-distribution of the customer order pallets and the article pallets with distribution trolleys. For a general use case, there is therefore still potential to make the function more adaptable for different order compositions.

Verdict

Not all interested users will have the prerequisites of stable and flat carton packaging. However, if these are given, it is a relevant and innovative solution for efficient order picking.

|

Market Relevance |

Ø |

|

Customer Benefit |

++ |

|

Novelty |

++ |

|

Functionality / Type of Implementation |

+ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|

PACS (PAllet Classification System)

SICK

IFOY-Kategorie

Special of the Year

Zusammenfassung

Einer unserer Kunden stand vor dem Problem, dass seine Mitarbeiter im Wareneingang manuell ermitteln mussten, ob eintreffende Paletten einem Palettenpool angehören und entsprechend bepfandet werden. Bislang handelte es sich dabei um eine Zusatzaufgabe im Wareneingang, die ressourcenintensiv und fehleranfällig war.

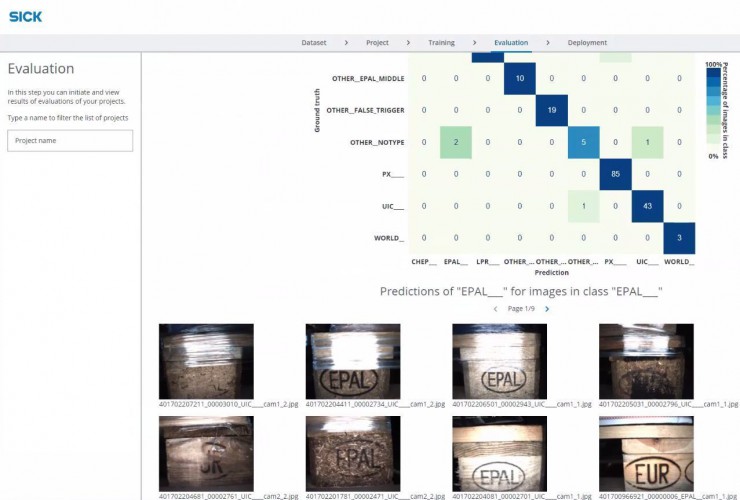

Mit der Deep Learning-basierten Palettenidentifikation PACS (PAllet Classification System) von SICK erhalten Kunden die Möglichkeit, auf Basis eines modularen Baukastens aus Hardware und Software einen bislang aufwändigen und manuellen Prozess zu automatisieren.

Der Baukasten basiert auf SICK Appspace und dStudio. Appspace ist ein innovativer Ansatz zur Realisierung von leistungsfähigen Apps auf SICK Sensoren, dStudio ist ein webbasiertes Tool zur Klassifikation von Bildern auf Basis künstlicher neuronaler Netze, welche auf SICK Sensoren eingesetzt werden können. Der Baukasten kann auch für andere Aufgaben im Bereich der Bildverarbeitung genutzt werden.

Beschreibung

Das Deep Learning-basierte Palettenidentifikationssystem PACS von SICK wird zur automatisierten Erkennung von Palettentypen eingesetzt. Die automatisierte Erkennung vereinfacht den Prozess der automatischen Bepfandung von verschiedenen Palettentypen und kann als kompaktes System mit geringem Platzbedarf an vielen Positionen integriert werden.

Die Hardware des Systems besteht aus einer oder mehreren Farbkameras zur Bildaufnahme, einer Lichtschrankenanordnung zur Triggerung, sowie einem Controller zur Verarbeitung der Daten und zur Ausführung des trainierten neuronalen Netzwerks.

Die Softwaretools SICK Appspace und dStudio ermöglichen Bildaufzeichnung, Training, Klassifizierung und die Ausführung des trainierten Netzwerks auch ohne tiefergehende Kenntnisse zu Programmierung oder maschinellem Lernen. Optional können weitere SICK Sensoren eingebunden werden, die zusätzliche Aufgaben übernehmen können.

Innovation

Anders als bei herkömmlichen Bildverarbeitungslösungen, erfordert der Einsatz von Deep-Learning-Technologie in der SICK-Lösung keine detaillierten Programmierkenntnisse, da das System aus konkreten Beispielen lernt. Dadurch konnte SICK die Palettenidentifikation für den Kunden vergleichsweise einfach gestalten. Wo die Verwendung von trainierten neuronalen Netzwerken normalerweise tiefgreifende Kenntnisse im Bereich des maschinellen Lernens erfordert, hat SICK mit dStudio eine Trainingssoftware entwickelt, die einen geführten Prozessablauf beinhaltet. So konnte die Vielzahl von Einstellmöglichkeiten herkömmlicher Lösungen auf ein Minimum reduziert werden. Diese Vereinfachung ermöglicht es den Anwendern, sich auf ihre konkrete Applikation zu konzentrieren – und nicht auf die Technologie.

Im Zusammenspiel mit SICK Appspace und SICK’s Know-How im Bereich der Sensorapplikationen wurde das Deep Learning-basierte Palettenidentifikationssystem entwickelt eine Komplettlösung mit höchstem Kundennutzen aus einer Hand.

Marktrelevanz

Kunden aus verschiedenen Branchen verlieren jedes Jahr viel Geld, weil Pfandpaletten im Wareneingang fehlerhaft zugeordnet werden. Das SICK-System hilft ihnen dabei, Verluste zu vermeiden, Ressourcen zu sparen und ihre Prozessqualität signifikant zu erhöhen. Ein bislang ressourcenintensiver und fehleranfälliger manueller Prozess kann auf diese Weise automatisiert werden. Höhere Zuverlässigkeit, gesteigerte Effizienz und Transparenz sind nur einige der Vorteile, die durch die Palettenidentifikation von SICK gewährleistet werden.

Mit dieser innovativen Lösung können Kunden aus allen Industrien und über alle Branchen hinweg ihr Palettenhandling optimieren und ihre Ressourcen im Wareneingang entlasten.

Der Markt kann zudem aus Anwendersicht noch bedeutend größer sein: Die eingesetzten Technologien bieten sich nicht nur in der Anwendung für die Identifikation von Palettentypen an, sondern können in vielen anderen Bereichen ebenfalls signifikante Vorteile bieten.

Hauptvorteile für den Kunden

Die Vorteile der Deep Learning-basierten Palettenidentifikation PACS zeigen sich in der Erstellung, dem Einsatz und der Unterhaltung der Lösung.

Bei der Erstellung der Lösung kann im Vergleich zum Einsatz von herkömmlicher Bildverarbeitung Zeit und Komplexität eingespart werden. Durch die Verwendung von trainierten neuronalen Netzwerken ist es möglich, die Brandings der Palettentypen mit einer hohen Erfolgsquote zu erkennen, auch wenn die Qualität großen Abweichungen unterliegt. Diese Abweichungen werden im Trainingsprozess berücksichtigt, eingelernt und erhöhen so die Robustheit der Auswertung.

Der Einsatz der Lösung ermöglicht nicht nur eine Erhöhung der Effizienz und des Durchsatzes, sondern auch eine Steigerung der Prozessqualität und Nachverfolgbarkeit. Die Mitarbeiter werden entlastet und können sich auf Prozesse mit höherer Wertschöpfung konzentrieren.

Durch den platzsparenden Aufbau kann das System auch an engen Montagepositionen integriert werden. Die Verwendung von Standardsensorik macht Wartung und Unterhaltung des Systems sehr kostengünstig.

Technische Daten

IFOY Test

| Name | SICK, PACS (PAllet Classification System) |

| Category | Special of the Year |

| Date of Test | 17.-23. März 2022 |

Testbericht

Ist es eine Euro-, eine Chep-, eine UIC- oder vielleicht eine ganz andere Palette? Falsche Pfandpaletten, die im Wareneingang zu Unrecht als „echte" Pfandpaletten angesehen und beanstandungslos vereinnahmt werden, kosten Unternehmen jährlich Tausende von Euro. Die PACS-Applikation von Sick will damit jetzt Schluss machen, indem es die automatische Bepfandung verschiedener Palettentypen ermöglicht.

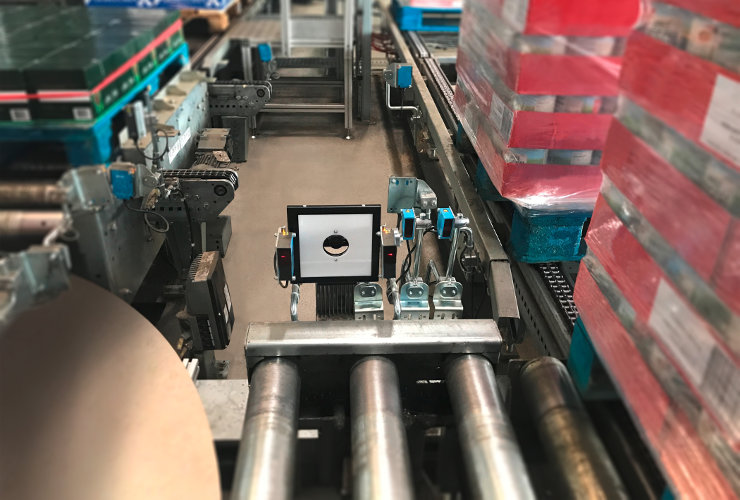

PACS – dieses Akronym steht für „Pallet Classification System", also ein Erkennungssystem, das anhand von Bildern die Art einer Palette erkennt. Vier Bilder von den Palettenfüßen sind dafür nötig, das fünfte Bild wird von oben gemacht und zeigt, was auf der Palette drauf ist. Das Ganze ist in der Regel in die stationäre Fördertechnik direkt im Wareneingang eingebunden, für den Testaufbau in Dortmund musste noch ein Sick-Mitarbeiter die ankommende Palette zu Demonstrationszwecken händisch auf die Kameratechnik zuführen. Ziel der Veranstaltung ist es, dem Unternehmen aus Industrie und Handel die volle Transparenz im Wareneingang und demzufolge im Warenfluss zur Verfügung zu stellen. Denn falsche Pfandpaletten kosten die Firmen richtig Geld.

Das Ermitteln, also ob es sich um eine „gute" oder eine „schlechte" Palette handelt, die durch das Werkstor gefahren kommt, mussten Mitarbeitende bisher manuell erledigen – eine Zusatzaufgabe, die fehleranfällig und ressourcenintensiv war. Mit der Deep-Learning-Palettenidentifikation PACS erhalten Kunden die Möglichkeit, auf Basis eines modularen Baukastens aus Hardware und Software diesen Prozess zu automatisieren. Der finanzielle Aspekt ist der unmittelbare Gewinn dieses Klassifizierungssystems. Aber es gibt auch noch einen mittelbaren Effekt, vielmehr mehrere, die diese Lösung so interessant machen. Denn falsche Paletten im System führen überdurchschnittlich häufig auch zu Schäden und teuren Stillständen der Fördertechnikanlage. Ein weiterer, noch wertvollerer Aspekt sind transparentere Prozesse durch die Verheiratung der Ware mit dem Ladungsträger. Und letzten Endes ist für die Bedienung des PACS-Systems keinerlei Fachpersonal notwendig.

Wie funktioniert PACS? Die Hardware des Systems besteht aus einer oder mehreren Farbkameras, mit denen die Bilder für das System aufgenommen werden, aus einer Lichtschrankenanordnung zur Triggerung und einem Controller zur Verarbeitung der aufgenommenen Daten und zur Ausführung des trainierten neuronalen Netzwerks. Auch ohne tiefergehende Kenntnis zu Programmierung oder maschinellem Lernen ermöglichen die Software-Tools AICK Appspace und dStudio Bildaufzeichnungen, Training, Klassifizierung und die Ausführung des trainierten Netzwerks. Optional können sogar noch weitere Sick-Sensoren eingebunden werden, die zusätzliche Aufgaben übernehmen können. Es sind also keine Programmierkenntnisse vonnöten, weil das System aus konkreten Beispielen lernt. So konnte Sick die Palettenidentifikation für seine Kunden vergleichsweise einfach gestalten.

Weil Sick für seine Lösung trainierte neuronale Netzwerke verwendet, können die Brandings der einzelnen Palettentypen mit einer hohen Erfolgsquote erkannt werden – selbst wenn deren Qualität großen Abweichungen unterliegt. Der Trainingsprozess berücksichtigt nämlich diese Abweichungen, lernt sie ein und erhöht dadurch die robuste Auswertung. Durch den platzsparenden Aufbau lässt sich das PACS-System auch an engen Montagepositionen integrieren. Weil Sick für seine Lösung Standard-Sensorik verwendet, ist das System sehr kostengünstig zu warten und zu unterhalten.

IFOY Testfazit

Bei geschätzt über 500 Millionen Europaletten im Umlauf, von den anderen Typen noch gar keine Rede, geht das Einsparungspotenzial durch PACS in die zig Millionen. Aber auch Unternehmen, die regelmäßig beispielsweise Gitterboxen oder Kleinladungsträger in ihrer Intralogistik verwenden, können PACS einsetzen. Dabei deckt der Einsatzbereich des sehr zuverlässig arbeitenden Palettenklassifizierungssystems ein breites Spektrum ab: Retail, Speditionen, Automotive, Maschinenbau und viele weitere Branchen.

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Vor dem Hintergrund des enormen Umschlages von Gütern aller Art auf verschiedenen Palettentypen wird für das PAllet Classification System von Sick eine sehr hohe Marktrelevanz gesehen. Eine Optimierung des Palettenhandlings kann in vielen Bereichen für eine hohe Anzahl an Kunden vorteilhaft sein. Die Einsparpotenziale in Form von der realisierten Automatisierung eines bisher manuellen Arbeitsprozesses und der kontrollierten Bepfandung lassen ein hohes Interesse erwarten.

Kundennutzen

Die Anwender profitieren letztendlich von der Kosteneinsparung. Paletten müssen beim Wareneingang nicht manuell erfasst werden und können mit dem System automatisiert erkannt und klassifiziert werden. Pfandpaletten können mit hoher Genauigkeit zugeordnet werden, was für Unternehmen weitere Einsparpotenziale mit sich bringt. Die Erweiterbarkeit des KNN-basierten Systems in Hinblick auf Fehlererkennung ist zusätzlich hervorzuheben. Fehlerhafte Paletten können rechtzeitig erkannt werden, wodurch man vor nachgelagerten Arbeitsprozessen reagieren und eventuelle Stillstandzeiten vermeiden kann.

Neuheitsgrad

Die Bildverarbeitung mittels künstlicher neuronaler Netze (KNN) ist an sich nicht neu, stellt aber hier in der praktischen Anwendung eine innovative Lösung zur Palettenklassifikation dar. Für die Zukunft ist das System gut gerüstet und kann für neue Palettentypen bis hin zur digitalen Palette (z.B. iPAL) erweitert werden. Zusätzliche Kenndaten können in die Erfassung eingebunden werden und für die kundenspezifischen Systeme weitergegeben werden.

Funktionalität / Art der Umsetzung

Das System erscheint in seiner Umsetzung sehr gut und kann flexibel an der Fördertechnik positioniert werden. Die Bilderfassung beschränkt sich auf die seitliche Erfassung der Palette. Die Erkennungsgenauigkeit ist dabei abhängig vom hinterlegten trainierten KNN, was jederzeit für zum Beispiel neue Palettentypen nachtrainiert werden kann.

Fazit

Das PAllet Classification System von Sick ist zweifelsohne ein verdienter Nominierter für den IFOY AWARD der hohe Einsparpotenziale für viele Bereiche verspricht.

|

Marktrelevanz |

++ |

|

Kundennutzen |

++ |

|

Neuheitsgrad |

+ |

|

Funktionalität / Art der Umsetzung |

+ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

PACS (PAllet Classification System)

SICK

IFOY category

Special of the Year

Summary

One of our customers was faced with the problem that its employees in goods receipt had to manually determine whether incoming pallets belonged to a pallet pool and were pawned accordingly. Until now, this was an additional task in goods receiving that was resource-intensive and error-prone.

With deep learning-based pallet identification PACS (PAllet Classification System) from SICK, customers are given the opportunity to automate a previously laborious and manual process based on a modular kit of hardware and software.

The building block is based on SICK Appspace and dStudio. Appspace is an innovative approach for the realization of powerful apps on SICK sensors, dStudio is a web-based tool for the classification of images based on artificial neural networks, which can be used on SICK sensors. The construction kit can also be used for other tasks in the field of image processing.

Description

SICK's deep learning-based pallet identification system PACS is used for automated recognition of pallet types. The automated recognition simplifies the process of automatically tagging different pallet types and can be easily integrated in many locations due to its compact design and small footprint.

The hardware of the system consists of two colour cameras for image acquisition, a light barrier array for triggering, and a controller for processing the data and executing the trained neural network. Optionally, other SICK sensors (e.g. barcode scanners) can be integrated to realize additional tasks.

The software tools SICK Appspace and dStudio enable image recording, training, classification and execution of the trained network even without in-depth knowledge of programming or machine learning. Optionally, further SICK sensors can be integrated, which can take over additional tasks.

Innovation

Unlike conventional image processing solutions, the use of deep learning technology in the SICK solution does not require detailed programming knowledge, as the system learns from concrete examples. This has enabled SICK to make pallet identification comparatively simple for the customer. Where the use of trained neural networks would normally require in-depth machine learning knowledge, SICK developed dStudio, a training software that includes a guided process flow. This has made it possible to reduce the large number of setting options of conventional solutions to a minimum. This simplification allows users to focus on their specific application – and not on the technology.

In interaction with SICK Appspace and SICK's know-how in the field of sensor applications, the deep learning-based pallet identification system was developed – a complete solution with maximum customer benefit from a single source.

Marktet relevance

Customers from various industries lose a lot of money every year because deposit pallets are incorrectly assigned in incoming goods. The SICK system helps them avoid losses, save resources, and significantly increase their process quality. A previously resource-intensive and error-prone manual process can be automated in this way. Higher reliability, increased efficiency, and transparency are just some of the benefits ensured by pallet identification from SICK.

With this innovative solution, customers from all industries and across all sectors can optimize their pallet handling and relieve the strain on their incoming goods resources.

Moreover, the market may be significantly larger from the user's point of view: The technologies used not only lend themselves to pallet type identification applications but can also offer significant benefits in many other areas.

Main customer benefits

The advantages of deep learning-based pallet identification PACS are evident in the creation, deployment and maintenance of the solution.

Time and complexity can be saved in the creation of the solution compared to the use of traditional image processing. By using trained neural networks, it is possible to identify the branding of pallet types with a high success rate, even if the quality is subject to large deviations. These deviations are taken into account in the training process and are learned, thus increasing the robustness of the evaluation.

The use of the solution not only enables an increase in efficiency and throughput, but also an increase in process quality and traceability. Employees are relieved and can concentrate on processes with higher added value.

The space-saving design means that the system can also be integrated in tight assembly positions. The use of standard sensor technology makes maintenance and servicing of the system very cost-effective.

Technical data

IFOY Test

| Name | SICK, PACS (PAllet Classification System) |

| Category | Special of the Year |

| Date of Test | March 18 to March 23, 2022 |

Test Report

Is it a Euro, a Chep, a UIC or perhaps a completely different pallet? Wrong deposit pallets, which are wrongly regarded as "real" deposit pallets at goods receipt and are accepted without complaint, cost companies thousands of euros every year. The PACS application from Sick now wants to put an end to this by enabling the automatic deposit of different pallet types.

PACS - this acronym stands for "Pallet Classification System", i.e. a recognition system that uses images to identify the type of pallet. Four pictures of the pallet feet are necessary for this, the fifth picture is taken from above and shows what is on the pallet. The whole thing is usually integrated into the stationary conveyor system directly in the goods receiving area; for the test setup in Dortmund, a Sick employee still had to manually feed the incoming pallet onto the camera technology for demonstration purposes. The aim of the event is to provide companies from industry and trade with full transparency in goods receiving and consequently in the flow of goods. Because wrong deposit pallets cost companies a lot of money.

Until now, employees had to manually determine whether a pallet was "good" or "bad" when it entered the factory gate - an additional task that was error-prone and resource-intensive. With the PACS deep-learning pallet identification system, customers are given the opportunity to automate this process on the basis of a modular system of hardware and software. The financial aspect is the direct benefit of this classification system. But there is also an indirect effect, in fact several, that make this solution so interesting. Because incorrect pallets in the system also lead to damage and expensive downtimes of the conveyor system more often than average. Another, even more valuable aspect is more transparent processes by connecting the goods to the load carrier. And finally, no specialised personnel is required to operate the PACS system.

How does PACS work? The hardware of the system consists of one or more cameras with which the images for the system are taken, a light barrier arrangement for triggering and a controller for processing the recorded data and for executing the trained neural network. Even without in-depth knowledge of programming or machine learning, the software tools AICK Appspace and dStudio enable image recording, training, classification and execution of the trained network. Optionally, even further Sick sensors can be integrated, which can take over additional tasks. No programming knowledge is required because the system learns from concrete examples. In this way, Sick was able to make pallet identification comparatively simple for its customers.

Because Sick uses trained neural networks for its solution, the brandings of the individual pallet types can be recognised with a high success rate - even if their quality is subject to large deviations. The training process takes these deviations into account, learns them and thus increases the robust evaluation. Due to its space-saving design, the PACS system can also be integrated in narrow assembly positions. Because Sick uses standard sensor technology for its solution, the system is very cost-effective to maintain and service.

IFOY Test Verdict

With an estimated 500 million Euro pallets in circulation, not to mention the other types, the savings potential through PACS is in the tens of millions. But also companies that regularly use, for example, mesh pallets or small load carriers in their intralogistics can use PACS. The application range of the very reliable pallet classification system covers a broad spectrum: retail, freight forwarding, automotive, mechanical engineering and many other industries.

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

Given the enormous quantity of goods of all kinds handled on different types of pallets, the PAllet Classification System from Sick is expected to have a very high market relevance. Optimising pallet handling can be beneficial in many areas for a large number of customers. The savings potential in terms of the automation of a former manual work process and the controlled labelling lead us to expect a high level of interest.

Customer Benefit

Users ultimately benefit from the cost savings. Pallets do not have to be recorded manually when goods are received and can be automatically recognised and classified with the system. Deposit pallets can be assigned with high accuracy, which brings further cost-saving potential for companies. The expandability of the artificial neural network (ANN)-based system with regard to defect detection should also be emphasised. Faulty pallets can be detected in time, which allows one to take action before subsequent work processes and avoid possible downtimes.

Novelty

Image processing by means of ANNs is not new in itself, but here in practical application it represents an innovative solution for pallet classification. The system is well equipped for the future and can be extended for new pallet types up to the digital pallet (e.g. iPAL). Additional characteristic data can be integrated into the registration and passed on for the customer-specific systems.

Functionality / Type of Implementation

The system appeared very well implemented and can be flexibly positioned on the conveyor system. The image capture is limited to the lateral capture of the pallet. The detection accuracy depends on the trained ANN in the system, which can be retrained at any time, e.g. for new pallet types.

Verdict

The PAllet Classification System from Sick is undoubtedly a nominee for the IFOY AWARD that promises high savings potential for many areas.

|

Market Relevance |

++ |

|

Customer Benefit |

++ |

|

Novelty |

+ |

|

Functionality / Type of Implementation |

+ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|

MOFFETT E5 25.4 NX

Cargotec (MOFFETT) Engineering Ltd.

IFOY-Kategorie

Special Vehicle / Warehouse Truck

Zusammenfassung

Der MOFFETT 'E5 25.4 NX' ist die neueste Ergänzung der vollelektrischen Mitnahmestapler-Reihe und Teil der zweiten Generation des weltweit ersten vollelektrischen Mitnahmestaplers. Das Gerät gibt es jetzt auch mit 4-Wege-Lenkung (Multidirektional) und der ersten Moving Mast Maschine, die emissionsfreie, geräuschlose Lieferungen und Gesundheits- und Sicherheitsvorteile für die Fahrer bietet. Sie waren in dieser Art von Anwendung bisher nicht zu sehen .

Beschreibung

Der elektrische Mitnehmstapler der MOFFETT E5-NX e-Serie ist der weltweit erste vollelektrische 4-Wege-Mitnahmestapler (Multidirektional) mit beweglichem Mast. Innerhalb der Abmessungen einer bestehenden M5-Maschine konnte der Hersteller Batterien, Motoren, Steuerungen usw. installieren, um den Gabelstapler vollständig zu elektrifizieren. Der M5 ist bekannt für seine Offroad-Fähigkeiten, die nun auch vollelektrisch kein Problem darstellen.

Typischerweise werden Mitnahmestapler in vielen Anwendungen auf der ganzen Welt eingesetzt, beispielsweise beim Handling von Baumaterialien, Holz, Gas, Getränke-/Lebensmittel-/Last-Mile-Lieferungen, landwirtschaftlichen Produkten (Rasen, Tierfutter) und vielem mehr. Es besteht eine zunehmende Nachfrage nach emissionsärmeren oder emissionsfreien sowie geräuschfreien Lieferungen (das heißt: morgens oder nachts), was für aktuelle dieselbetriebene Gabelstapler eine Herausforderung darstellt. Mit der neuen e-Serie ist es nun möglich, emissionsfrei, geräuschlos und sogar in Lagerhallen direkt vom Lieferwagen aus zuzustellen. Mit einem Mitnahmestapler wird kein zusätzliches Personal benötigt, was in Europa und den Ländern, die mit Fahrermangel zu kämpfen haben, von Vorteil ist und auch den Sicherheitsvorschriften aufgrund von Covid-19 entspricht.

Video: E5 video

IFOY Test

| Name | Cargotec Engineering, MOFFETT E5 25.4 NX |

| Category | Special Vehicle / Warehouse Truck |

| Date of Test | 17.-23. März 2022 |

Testbericht

Der MOFFETT E5-NX ist der erste vollelektrische 4-Wege-Mitnahmestapler der Welt. Er ist der größere Bruder des letztjährigen IFOY Gewinners. Außerdem ist er der erste vollelektrische Mitnahmestapler mit einem, wie der Hersteller es nennt, "moving mast".

Das einzigartige Hubgerüst lässt sich ausfahren, wodurch das Be- und Entladen der Lkw von einer Seite aus erleichtert wird. Außerdem ist er durch diese Konstruktion äußerst leicht. Das Ausfahren des Mastes geht deutlich schneller als bei vergleichbaren Fahrzeugen mit Pantographenmast. Auch ist die Geschwindigkeit, mit der der Mast ausgefahren wird, vom Hersteller einstellbar. Dennoch verfügt auch dieses Fahrzeug über einen Pantographen, und zwar auf dem Gabelträger. Nachdem der Mast ausgefahren ist, bringt dieser Pantograph den Gabelträger nach vorne.

Für das Be- und Entladen von Lasten am äußersten Ende der Ladefläche ist der Testwagen außerdem mit dem optionalen Lift Assist ausgestattet. Dieses patentierte System kippt zwei Armlehnen gegen die Seite des Ladebodens. Besonders wenn der Lastschwerpunkt weiter vom Stapler entfernt ist, hilft Lift Assist, Kippen zu verhindern. Am äußersten Ende der Ladefläche können Lasten leichter und sicherer abgesetzt und aufgenommen werden. Die Reichweite ist genau so groß wie die Ladefläche eines Lkw. Bei der Handhabung von Lasten in diesem maximalen Abstand von etwa 2,2 Metern bleibt die Resttragfähigkeit des Staplers – dank der speziellen Konstruktion – bei 2,5 Tonnen.

Da es kein IFOY Testprotokoll für diesen Staplertyp gibt, beschreibt dieser Testbericht nur die Eindrücke der Tester. Kurz gesagt: Die Tester sind von der Nominierung beeindruckt. Der E5-NX macht einen robusten und soliden Eindruck, obwohl die Beinfreiheit und die Position der Pedale nach Meinung der Tester zusätzliche Aufmerksamkeit verdienen. Bei der Arbeit werden die Vorteile eines vollelektrischen Staplers schnell deutlich. Das Fehlen eines Bremspedals (das Fahrzeug bremst ausschließlich über den Motor) ist überhaupt kein Problem, da die Bremsen wie erwartet funktionieren. Die Bremskraft ist sogar von der Fahrgeschwindigkeit abhängig, damit der Fahrer keine Überraschungen erlebt.

Zwei weitere Vorteile fallen bei dem Eindruck auf: Der vollelektrische Mitnahmestapler garantiert einen leisen und emissionsfreien Betrieb. Das bedeutet, dass der Stapler auch problemlos in Innenräumen eingesetzt werden kann, so dass auch Lieferungen von draußen nach drinnen möglich sind.

Dank seines geräuscharmen Betriebs kann er auch in den frühen Morgenstunden oder in der Nacht eingesetzt werden, ohne die Umgebung zu stören. Darüber hinaus muss der Bediener keinen Gehörschutz tragen. Ein niedriger Geräuschpegel bedeutet auch, dass der Fahrer seine Umgebung im Allgemeinen besser wahrnimmt. Für zusätzliche Sicherheit kann zudem die Lenkgeschwindigkeit angepasst werden.

Das 4-Wege-Konzept an sich ist nicht neu und ermöglicht ein sanftes Fahrverhalten, auch bei langen Lasten und engen Passagen. Allerdings wurde das System bei diesem Stapler weiter verbessert. So werden beispielsweise die Räder automatisch und elektronisch gesteuert in die richtige Position gebracht. Beim Seitwärtsfahren ist auch die Rückwärtsfahrt-Warnung zu hören, das die Tester als störend empfanden.

Der Lithium-Ionen-Akku kann bei Bedarf während der Fahrt zur nächsten Lieferadresse problemlos wieder aufgeladen werden. In vielen Fällen ist jedoch die Mindestbetriebszeit von sechs bis acht Stunden mehr als ausreichend.

IFOY Testfazit

Nach der Einführung des ersten vollelektrischen, mit dem IFOY AWARD ausgezeichneten MOFFETT E4-25.3 NX geht Hiab-Cargotec Engineering Ireland mit dem MOFFETT E5 25.4 NX einen logischen nächsten Schritt in Richtung einer emissionsfreien und leiseren Zukunft auch für 4-Wege-Stapler. Intelligente Funktionen wie der bewegliche Mast und der patentierte Lift Assist machen die Arbeit für den Fahrer sicherer und angenehmer.

Hard Facts

| Test Truck IFOY Test | Average other trucks | Value 1 to 10 | |

| Productivity Max mode (Pallets / h) | no data | no data yet | 7 |

| Productivity Eco mode (Pallets / h) | no data | no data yet | 7 |

| Energy level Max mode (kWh / 100 plts) | no data | no data yet | 7 |

| Energy level Eco mode (kWh / 100 plts) | no data | no data yet | 7 |

| Driving speed with load (km/h) | no data | no data yet | |

| Lifting speed with load (cm/s) | no data | no data yet | |

| Sprint speed (time for 15 meters) | no data | no data yet |

Averages soft facts

| First impression | 8,40 |

| Load Safety | 6,00 |

| Entry / exit truck | 7,00 |

| Working position | 7,00 |

| Working Space | 6,75 |

| Activate truck | 8,00 |

| Hydraulics | 7,57 |

| Steering | 7,00 |

| Sight | 7,60 |

| Driving & Turning | 8,17 |

| Parking truck | 7,17 |

| Safety elements | 8,00 |

| General after test | 7,88 |

| Sustainability | 8,00 |

| Total average soft facts | 7,47 |

| Total productivity | 7,00 |

| Total Energy consumption | 7,00 |

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Mit dem E5-25.4 NX reagiert MOFFETT weiter auf die Nachfrage nach individueller Lieferung von Gütern unter modernen Anforderungen. Die umweltschonende Variante des Mitnahmestaplers erreicht einen neuen Leistungsbereich und ist nun auf Augenhöhe mit dieselbetriebenen vergleichbaren Fahrzeugen. Der Kreis der Interessenten wird damit weiter zunehmen, wodurch eine hohe Marktrelevanz gesehen wird.

Kundennutzen

Der Nutzer kann durch den emissionsfreien Betrieb verschiedenste Güter in Lastbereichen bis 2,5 t sehr flexibel bei beengten Platzverhältnissen im Außen- und Innenbereich bewegen. Durch den elektrischen Antrieb entfallen hier die üblichen Restriktionen bei der Befahrung von Innenbereichen. Eine weiterentwickelten Manövrierbarkeit mit 4-Wege-Lenkung sowie die gesteigerte Leistung lassen nun eine problemlose Traktion auf verschiedenen Untergründen auch bei größeren Steigungen zu. Die wesentlich geringere Geräuschemission des Staplers bietet eine hohe Steigerung der tageszeitlichen Flexibilität von Lieferungen. Darüber hinaus führen die geringeren Betriebskosten nach überschaubarer Betriebszeit zu einer positiven Kosten-Nutzen-Bilanz.

Neuheitsgrad

Gegenüber dem Vorgängermodell sind weitere technische Details hinzugekommen, die den E5-25.4 NX weiterhin als innovativ erscheinen lassen. Die erhöhte Leistungsfähigkeit führt dazu, dass das Gerät im direkten Vergleich mit dem dieselbetriebenen M5-NX, keine Nachteile aufzeigt. Eine multidirektionale Antriebslösung für lange Güter und weitere Möglichkeiten flexible Hubmasten einzubinden sind Beispiele für innovative Erweiterungen der E-Serie von MOFFETT.

Funktionalität / Art der Umsetzung

Der E5-25.4 NX besticht erwartungsgemäß durch eine solide und zugleich hochwertige Ausführung, die den hohen Anforderungen an Mitnahmestapler mehr als gerecht wird. Die vollelektrische Ausführung kann in Hinblick auf Bedienkomfort und Steuerungsempfindlichkeit mit anderen bereits elektrifizierten innerbetrieblichen Flurförderzeugen verglichen werden. Die Funktionen wurden erweitert und bieten mehr Flexibilität für bspw. lange Güter auf verschiedensten Gelände.

Fazit

MOFFETT zeigt, dass die technische Entwicklung nicht stehen bleibt und liefert erneut einen überzeugenden Kandidaten für den IFOY AWARD.

|

Marktrelevanz |

+ |

|

Kundennutzen |

++ |

|

Neuheitsgrad |

+ |

|

Funktionalität / Art der Umsetzung |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

Bewerbungsdaten

Datenblatt

| Download Link | Datenblatt |

Gerätetyp

| Mitnahmestapler |

Technische Daten (alle Geräte)

| Antrieb | Elektro |

| Tragfähigkeit | 2500 kg |

| Eigengewicht | 2540 kg |

| Bedienung | Sitz |

| Fahrgeschwindigkeit mit Last | 10 km/h |

| Fahrgeschwindigkeit ohne Last | 10 km/h |

| Hubgeschwindigkeit mit Last | 0.17 m/s |

| Hubgeschwindigkeit ohne Last | 0.17 m/s |

| Senkgeschwindigkeit mit Last | 0.3 m/s |

| Senkgeschwindigkeit ohne Last | 0.3 m/s |

| Max.Hubhöhe | 3600 mm |

| Energieverbrauch nach VDI-Arbeitsspiel | 12 kWh/h |

| Elektro-Trucks | |

| Batteriespannung | 48 V |

| Batteriekapazität | 222 Ah |

| Batterieanschluss | 13A Stecker/Socket |

| Batteriegewicht | 140 kg |

| Leistung Fahrmotor | 17 kW |

| Leistung Hubmotor | 10 kW |

| Schlepper | |

| Nennzugkraft | NA N |

| Kommissionierer/Kombigeräte | |

| Max. Greifhöhe | NA mm |

Sonstiges

| Es handelt sich um ein(e) |

Weiterentwicklung mit signifikanten technischen Verbesserungen eines oder mehrerer bestehender Modelle: M5 Diesel, E4 NX |

| Datum der Markteinführung | 01.12.2021 |

| Datum des Produktionsstarts | 01.07.2022 |

| Konkurrenzprodukte | MOFFETT M5 Terberg TK series Palfinger FLS |

| Video | E5 video |

Innovationen

Der neue Elektro-Mitnahmestapler bietet sowohl seinem Besitzer als auch seinem Betreiber zahlreiche Sicherheits- und Umweltvorteile:

- 4-Wege-Gerät: Mit der Multidirektionalfunktion können Nutzer lange Güter handhaben und transportieren und durch enge Passagen fahren.

- Mehrzweck-Maschine: Lieferungen im Innen- und Außenbereich möglich, glatte Oberflächen oder schwieriges Gelände sind kein Problem.

- Der weltweit erste vollelektrische Hubmast: Das bewegliche Hubgerüst ermöglicht echtes einseitiges Entladen und hält den Stapler so leicht wie möglich.

- Null Emissionen: Sauberer, effizienter Elektroantrieb mit Null-Emissionen (ULEZ - Ultra Low Emission Zones, ZEZ - Zero Emission Zones, LEZ - Low Emission Zones) und ohne Feinstaub. Das ist sowohl für die Umwelt als auch für den Fahrer besser. Mit über 200 ständig wachsenden Umweltzonen in Europa möchte MOFFETT an der Spitze einer nachhaltigeren Welt stehen.

- Geräuscharm: Der extrem niedrige Geräuschpegel bedeutet, dass die Maschine auch außerhalb der Arbeitszeit eingesetzt werden kann, ohne die Umgebung zu stören. Ein weiteres Plus ist, dass der Bediener keinen Gehörschutz benötigt. Die e-Serie wurde mit dem Quiet-Mark ausgezeichnet, einem weltweiten Zertifizierungsprogramm, das die leisesten Produkte in verschiedenen Kategorien kennzeichnet. Lieferungen von außen nach innen sind dank der Null-Emissionen und des extrem niedrigen Geräuschpegels möglich, was zu mehr Flexibilität führt und die Möglichkeit bietet, in kürzerer Zeit mehr zu liefern, und zwar genau dorthin, wo es gebraucht wird.

- Geringere Vibrationen: Kein Verbrennungsmotor bedeutet weniger Vibrationen, ruhigerer Betrieb und weniger Ermüdung für den Fahrer.

- Erhöhte Sicherheit: Die Lenkgeschwindigkeiten können gesteuert werden, um einen sicheren Betrieb zu gewährleisten. Geringe Geräuschentwicklung bedeutet, dass der Fahrer seine Umgebung besser wahrnimmt.

- Niedrige Gesamtbetriebskosten: Die Elektrifizierung senkt die Betriebskosten und die Gesamtbetriebskosten von Gabelstaplern erheblich. Die geringe Anzahl beweglicher Teile bedeutet weniger Wartungszeit, geringere Ersatzteilkosten und vor allem keine Kosten für den Dieselverbrauch.

- Nachhaltige Anschaffungen: Der E5 kann austauschbar mit bestehenden Montagesätzen installiert werden, was es dem Kunden erleichtert, ihn in seine bestehende Flotte (Stapler oder Anhänger) einzubauen.

- Fuhrpark-Management: Alle MOFFETT e-Series NX-Maschinen sind mit Hi-Connect ausgestattet, das mehr als 100 Maschinenparameter überwacht und einige davon auf der HMI und andere auf dem Hi-Connect-Portal anzeigt. Die Parameter reichen von der Batteriekapazität über die Auslieferungsroute und -zeit bis hin zur Fahrersicherheit und zu Servicebenachrichtigungen.

Marktrelevanz

Mit den bevorstehenden Forderungen nach null oder geringeren Emissionen und der Reduzierung von Lärm ist der elektrische Mitnahmestapler eine bahnbrechende Innovation für die Logistikwelt. Weltweit werden rund 7.000 bis 8.000 Mitnahmestapler verkauft, bis heute fast alle mit Dieselmotor. MOFFETT ist bisher der einzige Hersteller, der vollelektrische Maschinen anbietet.

MOFFETT E5 25.4 NX ist die neueste Ergänzung der vollelektrischen Mitnahmestapler-Reihe und Teil der zweiten Generationsserie des weltweit ersten vollelektrischen Mitnahmestaplers. Jetzt ist er auch mit 4-Wege-Lenkung (Multidirektional) und der ersten ‘Moving Mast’ Maschine erhältlich. Der E5-NX ist das zweite Modell der e-Series-Reihe der nächsten Generation auf dem Weg von MOFFETT zur vollständigen Elektrifizierung der gesamten Produktpalette von Mitnahmestaplern. Der Hersteller geht davon aus, dass mit der Elektrifizierung in Zukunft auch neue Branchen außerhalb der oben genannten potenzielle Kunden sein werden.

Kundennutzen

- 4-Wege-Gerät: Mit der Multidirektionalfunktion können Nutzer lange Güter handhaben und transportieren und durch enge Passagen fahren.

- Mehrzweck-Maschine: Lieferungen im Innen- und Außenbereich sind möglich, glatte Oberflächen oder schwieriges Gelände sind kein Problem.

- Der weltweit erste vollelektrische Hubmast: Das bewegliche Hubgerüst ermöglicht echtes einseitiges Entladen und hält den Stapler so leicht wie möglich.

- Null Emissionen: Sauberer, effizienter Elektroantrieb mit Null-Emissionen (ULEZ - Ultra Low Emission Zones, ZEZ - Zero Emission Zones, LEZ - Low Emission Zones) und ohne Feinstaub, was sowohl für die Umwelt als auch für den Fahrer besser ist. Mit über 200 ständig wachsenden Umweltzonen in Europa möchte MOFFETT an der Spitze einer nachhaltigeren Welt stehen.

- Geräuscharm: Der extrem niedrige Geräuschpegel bedeutet, dass die Maschine auch außerhalb der Arbeitszeit eingesetzt werden kann, ohne die Umgebung zu stören. Ein weiteres Plus ist, dass der Bediener keinen Gehörschutz benötigt. Die e-Serie wurde mit dem Quiet-Mark ausgezeichnet, einem weltweiten Zertifizierungsprogramm, das die leisesten Produkte in verschiedenen Kategorien kennzeichnet. Lieferungen von außen nach innen sind dank der Null-Emissionen und des extrem niedrigen Geräuschpegels möglich, was zu mehr Flexibilität führt und die Möglichkeit bietet, in kürzerer Zeit mehr zu liefern, und zwar genau dorthin, wo es gebraucht wird.

- Geringere Vibrationen: Kein Verbrennungsmotor bedeutet weniger Vibrationen, ruhigerer Betrieb und weniger Ermüdung für den Fahrer.

- Erhöhte Sicherheit: Die Lenkgeschwindigkeiten können gesteuert werden, um einen sicheren Betrieb zu gewährleisten. Geringe Geräuschentwicklung bedeutet, dass der Fahrer seine Umgebung besser wahrnimmt.

- Niedrige Gesamtbetriebskosten: Die Elektrifizierung senkt die Betriebskosten und die Gesamtbetriebskosten von Gabelstaplern erheblich. Die geringe Anzahl beweglicher Teile bedeutet weniger Wartungszeit, geringere Ersatzteilkosten und vor allem keine Kosten für den Dieselverbrauch.

- Nachhaltige Anschaffungen: Der E5 kann austauschbar mit bestehenden Montagesätzen installiert werden, was es dem Kunden erleichtert, ihn in seine bestehende Flotte (Stapler oder Anhänger) einzubauen.

Fuhrpark-Management: Alle MOFFETT e-Series NX-Maschinen sind mit Hi-Connect ausgestattet, das über 100 Maschinenparameter überwacht und einige davon auf der HMI und andere auf dem Hi-Connect-Portal anzeigt. Die Parameter reichen von der Batteriekapazität über die Auslieferungsroute und -zeit bis hin zur Fahrersicherheit und zu Servicebenachrichtigungen.

Sonderausstattung (IFOY Test-Gerät)

MLI (MOFFETT Load Indicator)

MOFFETT E5 25.4 NX

Cargotec (MOFFETT) Engineering Ltd.

IFOY category

Special Vehicle / Warehouse Truck

Summary

MOFFETT ‘E5 25.4 NX’ is the latest addition to the fully electric range of truck mounted forklifts and part of the second generation of the world's first fully electric truck mounted forklift. It is now also available with 4-way steering (Multidirectional) and the first Moving Mast Machine, offering emission-free, silent deliveries and health and safety benefits for the drivers not seen in this kind of application before.

Description

The MOFFETT E5-NX e-Series electric truck mounted forklift is the world’s first all-electric Moving Mast, 4-way (Multidirectional) truck mounted forklift. Within the dimensions of an existing M5 machine, the producer has been able to install batteries, motors, controllers, etc.,to fully electrify the forklift. The M5 is known for its off-road / rough terrain capabilities, which now also can be carried out fully electric.

Typically truck mounted forklifts are used in many applications around the world, for example building materials, wood, gas, beverage/food/last mile deliveries, agriculture (turf, animal food) and many more. There is an increasing demand for lower or zero emissions and noise free deliveries (i.e. mornings or at night) which is a challenge for current diesel driven forklifts. With the new e-Series it will now be possible to deliver emission-free, noise-free and even delivering indoor directly from the delivery truck. With a truck mounted forklift, no extra staff is needed, which is an advantage in Europe and the countries that struggle with driver shortages, and it's also inline with the safety regulations due to Covid-19.

Video: E5 video

IFOY Test

| Name | Cargotec Engineering, MOFFETT E5 25.4 NX |

| Category | Special Vehicle / Warehouse Truck |

| Date of Test | March 18 to March 23, 2022 |

Test Report

The MOFFETT E5-NX is the world's first all-electric 4-way truck-mounted forklift. It is the bigger brother of last year's IFOY winner. It is also the first all-electric truck with what the manufacturer calls a "moving mast".

The unique mast can be extended, making it easier to load and unload trucks from one side. In addition, this design makes it extremely light. Extending the mast is much faster than with comparable vehicles with pantograph masts. Also, the speed at which the mast is extended is adjustable by the manufacturer. Nevertheless, this vehicle also has a pantograph, namely on the fork carriage. After the mast is extended, this pantograph brings the fork carriage forward.

For loading and unloading loads at the far end of the loading area, the test vehicle is also equipped with the optional Lift Assist. This patented system tilts two armrests against the side of the load floor. Especially when the load's centre of gravity is further away from the truck, Lift Assist helps prevent tipping. Loads can be set down and picked up more easily and safely at the far end of the load floor. The reach is exactly the same as the loading area of a truck. When handling loads at this maximum distance of about 2.2 metres, the residual capacity of the truck - thanks to the special design - remains at 2.5 tonnes.