IFOY Schirmherrschaft

IFOY Träger

IFOY Partner

MSC Technologies Projekt

Hänel GmbH & Co. KG

IFOY-Kategorie

Integrated Warehouse Solution

Zusammenfassung

MSC Technologies setzt für die Fertigung von Embedded Systems zwölf Rotomat Hänel Rotomat(R) Lagerlif (de) ein. Die Umlaufregale verbinden nicht nur den physikalischen Warenfluss, sondern sind auch nahtlos in die SAP-Umgebung integriert. Einzigartig hierbei: Die Liftsteuerung wird zum SAP-Terminal.

Kunde

MSC Technologies / AVNet Integrated

Umsetzungszeitraum

Von: 01.06.2018

Bis: 28.03.2019

Investitionsvolumen

750.000 Euro

Bewerbungsdaten

Case Study

Liftsteuerung wird zum SAP-Terminal

Die Firma MSC Technologies mit Hauptsitz in Stutensee ist ein führender Hersteller von Embedded Systems auf Basis von Computer-on-Modules (COMS) und Display/Touch Systemen mit eigener Fertigung in Europa. Im Unternehmen sind zwölf Hänel Rotomat-Lagerlifte über zwei Etagen integriert. Die Produktionshalle wurde bereits beim Bau so konzipiert, dass die 24 Liftentnahmen den Wareneingang im Erdgeschoss mit der Produktion im ersten Stock verbinden. Alle Entnahmen verfügen über eine automatische Schiebetüre und ermöglichen so ein reibungsloses und sicheres Kommissionieren über beide Stockwerke.

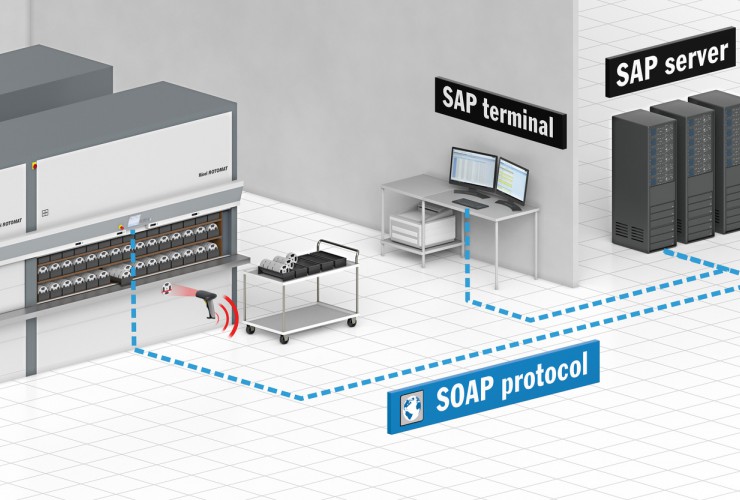

Bei MSC Technologies ist der gesamte Produktionsprozess in SAP organisiert. Alle Lagerorte sind im ERP-System erfasst und werden dort verwaltet. Diese übergeordnete Lagerplatzverwaltung erfolgt chaotisch und nach dem First-in-First-out (FIFO)-Prinzip. Die SAP-Dialoge werden direkt an der Hänel Steuerung MP 14 N dargestellt. Einzigartig dabei: Über die SOAP-Schnittstelle können die Benutzer an den Lagerliften nahtlos mit dem ERP-System kommunizieren. Durch moderne Browsertechnologie wird die Steuerung am Lift zum SAP-Terminal. Alle Lagerbewegungen werden ohne zusätzliche Middleware in Echtzeit in SAP verbucht. Somit ist sichergestellt, dass die aktuellen Lagerbestände im ERP für die angehängten Prozesse zur Verfügung stehen.

Der Hänel Rotomat – das Bindeglied zwischen Wareneingang und Produktion

Im Wareneingang werden alle Teile am SAP-Terminal erfasst und mit einem Barcode versehen. Anschließend werden die neuen Artikel per Scan in einem SAP-Einlagerungsauftrag zusammengestellt. Dieser Auftrag wird am Lift gestartet. SAP gibt den Lagerplatz vor und das Umlaufregal von Hänel bringt den entsprechenden Tragsatz in die Entnahme. Der Benutzer scannt einen einzulagernden Artikel und legt diesen im Lift ab. Nach Bestätigung an der Kommissionier-Anzeige verknüpft SAP den aktuellen Lagerplatz mit dem gescannten Bauteil.

Ebenso werden auch Auslagerungsaufträge für die Produktion direkt in SAP erzeugt. Diese werden direkt an der Hänel Steuerung gestartet. Anschließend bringt der Rotomat die im jeweiligen Lift gelagerten Artikel wegeoptimiert in die Entnahme.

Die Lagerlifte bilden den gesamten physikalischen Warenstrom für die Produktion ab. Dabei bestand die Herausforderung darin, nicht nur zwei Gebäude-Ebenen zu verknüpfen, sondern Inbound- und Outbound-Logistik in Einklang zu bringen. Die Lagerlifte sind daher das Herzstück, durch das sowohl die Rohware zur Fertigung als auch die Fertigprodukte zur QM-Prüfung und zum Versand kommen. Dabei besitzt jeder Lagerlift zwei Entnahmestellen, an denen zeitgleich kommissioniert werden kann.

Für den Kunden von Hänel stellte die vormals dezentrale Lagerung in mehreren Gebäuden eine große Herausforderung für die Produktionslogistik dar. Dies zu zentralisieren, mehr Transparenz über Warenbestände und Verfügbarkeit zu erlangen und mit einem neuen Logistikkonzept wertvolle Zeit einzusparen, war Aufgabenstellung im Projekt. Es ging darum, die Produktionsversorgung effizient und nachhaltig zu gestalten. Die Middleware-freie Anbindung der Lifte direkt an SAP war dabei ausschlaggebend für die Realisierung des Projektes in dieser Form.

Die Möglichkeit dabei SAP-Dialoge auf der Liftsteuerung zu führen ist einzigartig. So wurden die zwölf Lagerlifte in einem Neubau direkt in der Produktion untergebracht. Mit einer Grundfläche von rund 80 Quadratmetern beinhalten sie 40.000 Lagerpositionen. In den Geräten lagern neben Rohware auch Fertigwaren, die beispielsweise je nach Kundenauftrag wunschgemäß zusammengestellt werden, sowie Produktionshilfsmittel. Die dadurch entstehende "Kreislaufwirtschaft" mit einem zentralen und produktionsnahen Lagerort mit einer reibungslosen Koordination der jeweils zwei Entnahmestellen war dem Kunden MSC Technologies ausgesprochen wichtig.

Aufgrund der Neubau-Situation gibt es keinen direkten Vergleich. MSC selbst geht aber von einer Steigerung des Produktionsoutputs von 15 bis 20 Prozent aus. Zudem läuft die Produktionsversorgung deutlich autonomer ab. So erfolgt beispielsweise auch das Nachlegen benötigter Bauteile sehr rasch und effizient.

Die Lagerlifte bilden das Herz der Produktionslogistik, bauliche Nähe und die nahtlose Integration in SAP der zwölf Rotomat-Lagerlifte bilden den Schlüssel zum Erfolg.

Video: Liftsteuerung wird zum SAP Terminal

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Am Beispiel MSC Technologies wird eine effiziente Lagerverwaltung mit Liftsystemen ohne unnötige Zwischenschritte vorgestellt. Die grundsätzliche Vorgehensweise, Wareneingang und Warenentnahme mit dem ERP-System direkt zu koppeln, ist auch auf weitere Beispiele anwendbar, was die Marktrelevanz zeigt.

Kundennutzen

Die direkte Erfassung der Waren an den Lagerliften ist für den Kunden vorteilhaft, da Fehlerquellen minimiert werden. Das System ermöglicht einen Materialfluss in mehrgeschossigen Gebäuden ohne zusätzlich Elemente. Zusätzlich bekommen die Mitarbeiter direkte Kontrolle und Verantwortung über die Lagerverwaltung. Kosten und Aufwand werden reduziert.

Neuheitsgrad

Das vorgestellte Projekt erscheint in vielerlei Hinsicht nach dem Stand der Technik. Dennoch werden der Gesamtablauf sowie das Terminal als direkte SAP-Schnittstelle als innovative effiziente Lösung gesehen.

Funktionalität / Art der Umsetzung

Anhand der Vorstellung kann eine hochwertige Lösung nachvollzogen werden, die für den Bereich der kleinen Güter gut umgesetzt wurde und auch prinzipiell auf andere Systeme und Größenordnungen übertragen werden kann.

|

Marktrelevanz |

Ø |

|

Kundennutzen |

+ |

|

Neuheits- / Innovationsgrad |

Ø |

|

Funktionalität / Art der Umsetzung |

+ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

MSC Technologies Project

Hänel GmbH & Co. KG

IFOY category

Integrated Warehouse Solution

Summary

MSC Technologies uses 12 Hänel Rotomat(R) storage carousel for the production of embedded systems. These not only connect the physical flow of goods, but are also seamlessly integrated into the SAP environment. Unique here: the lift control becomes an SAP terminal.

Customer

MSC Technologies / AVNet Integrated

Realisation Phase

From: 2018-06-01

To: 2019-03-28

Investment

750.000 Euro

Entry Data

Case Study

Lift control becomes an SAP terminal

The company MSC Technologies, headquartered in Stutensee, is a leading manufacturer of embedded systems based on Computer-on-Modules (COMS) and display/touch systems with its own production facilities in Europe. The company has twelve Hänel Rotomat storage lifts integrated over two floors. The production hall was designed at the time of construction so that the 24 lifts connect the goods receiving area on the ground floor with the production area on the first floor. All picks are equipped with an automatic sliding door, enabling smooth and safe order picking across both floors.

At MSC Technologies the entire production process is organised in SAP. All storage locations are recorded and managed in the ERP system. This higher-level storage location management is carried out chaotically and according to the first in first out (FIFO) principle. The SAP dialogs are displayed directly on the Hänel MP 14 N controller. A unique feature is that users at the storage lifts can communicate seamlessly with the ERP system via the SOAP interface. Modern browser technology turns the control system on the lift into an SAP terminal.

All warehouse movements are posted in SAP in real time without additional middleware. This ensures that the current warehouse stocks in the ERP are available for the attached processes.

The Hänel Rotomat – the link between incoming goods and production

In the goods receiving area, all parts are recorded on the SAP terminal and provided with a barcode. The new articles are then compiled by scan into an SAP putaway order. This order is started at the lift. SAP specifies the storage location and Hänel's carousel system brings the corresponding carrier set to the picking area. The user scans an article to be stored and places it in the lift. After confirmation on the picking display SAP links the current storage location with the scanned part. Similarly, stock removal orders for production are also generated directly in SAP. These are started directly at the Hänel control system. The Rotomat then moves the articles stored in the respective lift to the picking station with optimised paths.

The storage lifts map the entire physical flow of goods for production. The challenge here was not only to link two building levels, but to harmonise inbound and outbound logistics. The warehouse lifts are therefore the heart through which both the raw materials for production and the finished products for QM inspection and dispatch arrive. Each warehouse lift has two picking points where picking can take place simultaneously. For Hänel's customer, the previously decentralised storage in several buildings posed a major challenge for production logistics. The project brief was to centralise this, achieve greater transparency of stock levels and availability and save valuable time with a new logistics concept. The aim was to make the production supply efficient and sustainable. The middleware-free connection of the lifts directly to SAP was decisive for the realisation of the project in this form.

The possibility of conducting SAP dialogues on the lift control is unique.The twelve warehouse lifts were accommodated in a new building directly in the production area. With a floor space of around 80 square metres, they contain 40,000 storage positions. The resulting "circular economy" with a central storage location close to production and a smooth coordination of the two withdrawal points was extremely important to the customer MSC Technologies.

Due to the new building situation there is no direct comparison. MSC itself, however, assumes an increase in production output of 15 to 20 percent. In addition, the production supply runs much more autonomously. For example, the replenishment of required components is carried out very quickly and efficiently.

The warehouse lifts form the heart of the production logistics, structural proximity and the seamless integration in SAP of the twelve Rotomat warehouse lifts are the key to success.

Video: Liftsteuerung wird zum SAP Terminal

IFOY Innovation Check

IFOY Innovation Check

Market relevance

Using MSC Technologies as an example, efficient warehouse management with lift systems is presented without unnecessary intermediate steps. The basic approach of directly coupling goods receipt and goods withdrawal with the ERP system can also be applied to other examples, which shows the market relevance.

Customer benefit

The direct registration of goods at the storage lifts is advantageous for the customer, as sources of error are minimized. The system enables material flow in multi-storey buildings without additional elements. In addition, employees get direct control and responsibility over warehouse management. Costs and effort are reduced.

Novelty

The presented project appears to be state of the art in many respects. Nevertheless, the overall process as well as the terminal as a direct SAP interface are seen as an innovative efficient solution.

Functionality / type of implementation

On the basis of the presentation, it is possible to reproduce a high-quality solution that has been well implemented for the small goods sector and can also be transferred in principle to other systems and scales.

|

Market relevance |

Ø |

|

Customer benefit |

+ |

|

Degree of novelty / innovation |

Ø |

|

Functionality / Type of implementation |

+ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|