IFOY Schirmherrschaft

IFOY Träger

IFOY Partner

Regalbediengerät für Kleinteile (STC)

Jungheinrich AG

IFOY-Kategorie

AGV & Intralogistics Robot

Zusammenfassung

Weltweit ist der Jungheinrich STC das leistungsfähigste AKL-Regalbediengerät seiner Klasse und überzeugt sowohl mit hohen Leistungsdaten als auch mit einer konstruktiven Ausführung, die erhebliche Vorteile gegenüber marktüblichen Kleinteile-Regalbediengeräten bietet. Die innovative Konstruktion in Verbindung mit integrierten Energiespeichern ermöglicht eine äußerst effiziente und platzsparende Lagerung von Kleinteilen in Behältern, Tablaren oder Kartons.

Beschreibung

Der STC ist die erste Eigenentwicklung von Jungheinrich im Bereich der Regalbediengeräte für Automatische Kleinteilelager. Das Gerät besteht aus einem extrem skalierbaren und leichten Aluminiummast in Fachwerkbauweise, in dem zusätzlich der Fahrantrieb maximal platzsparend integriert wurde. In Verbindung mit einem neuartigen Fahrschienenkonzept, über das das Fahrzeug nur kurz über Bodenniveau fahren kann, erreicht der STC Bestwerte in allen Anfahrmaßen und ermöglicht eine äußerst platzsparende Lagerung von Kleinteilen in Behältern, Tablaren und Kartons.

Über die extreme Leichtbauweise erreicht der STC eine maximale Fahrdynamik mit den im Markt besten Leistungsdaten. In dieser Hinsicht verkleinert das neue Jungheinrich AKL somit den Abstand zwischen einem klassischen AKL und einer hochdynamischen Shuttlelösung. Die integrierten Energiespeicher als Teil der Antriebskonfiguration, die sogenannten SuperCaps, in Kombination mit einem intelligenten Energiemanagement reduziert zudem den Energiebedarf und dessen Kosten enorm.

Diese Hochleistungsmaschine ist bei Umgebungstemperaturen von +2°C bis +40°C und – in einer späteren Ausbaustufe – auch im Tiefkühlbereich einsetzbar. Der STC ist in allen Logistikbranchen und allen Märkten zu Hause.

Bewerbungsdaten

Innovation

Das Hochleistungs-Regalbediengerät STC wurde entwickelt, um in puncto Lagerdichte, Leistung und Energieeffizienz neue Maßstäbe im Markt zu setzen:

- Die extreme Leichtbauweise des Hubmastes, der lediglich aus zwei Aluminiumteilen besteht, und seine Fachwerkstruktur sorgen für hohe Stabilität und eine Skalierbarkeit bis 25 m Höhe.

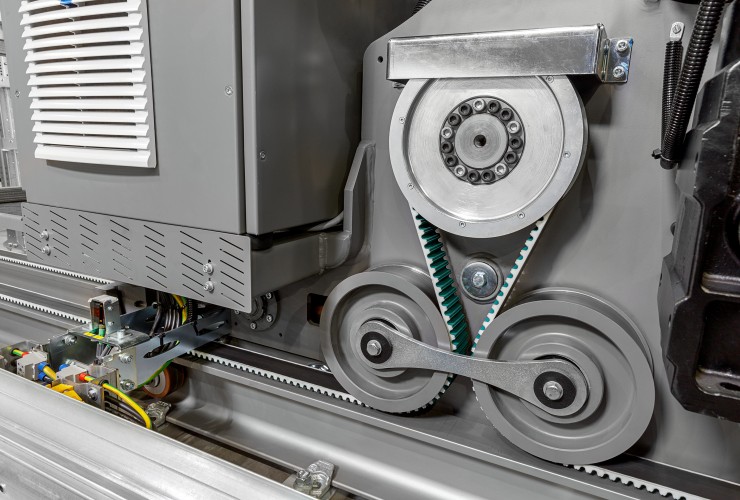

- Der Omega-Fahrantrieb ist im Mastfuß integriert und reduziert so deutlich die Gesamtlänge des Fahrzeugs. Dadurch wird ein vorderes und hinteres Anfahrmaß von 4.500 mm (ohne Eindrücken der Puffer) möglich, das neue Maßstäbe setzt.

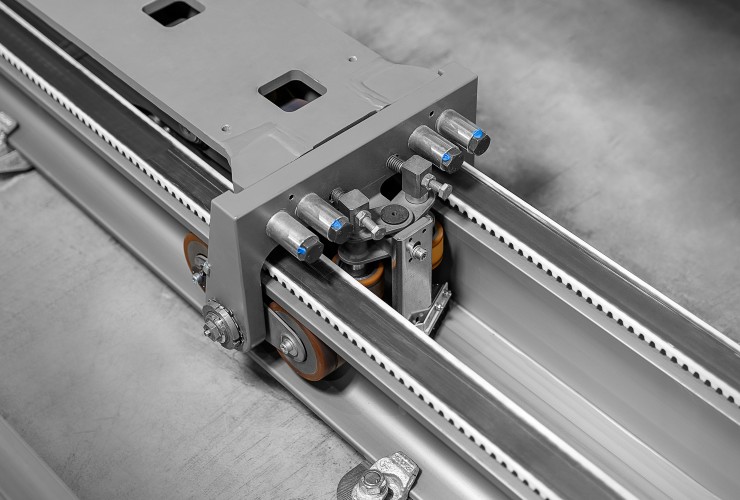

- Der STC fährt nicht wie üblich auf einer Stahlschiene, sondern in einem völlig neu konzipierten Aluminiumprofil knapp über dem Bodenniveau. Dadurch wird ein unteres Anfahrmaß von 460 mm möglich, ebenfalls eine Bestmarke in seiner Klasse.

- Die Leichtbauweise zusammen mit dem gesplitteten Omega-Riemenantrieb macht den STC zum weltweit leistungsfähigsten AKL-Regalbediengerät seiner Klasse. Mit einer Fahrgeschwindigkeit von mehr als 6 m/s bei einer maximalen Beschleunigung über 5,3 m/s2 kann der Warendurchsatz deutlich erhöht werden.

- Während der Entwicklung wurde besonderes Augenmerk auf die Energieeffizienz gelegt. Intelligentes Energiemanagement in Verbindung mit einem hochdynamischen Energiespeicher nutzt die Bremsenergie für spätere Beschleunigungsvorgänge und reduziert somit den Energieverbrauch und die Betriebskosten deutlich (25 %). Die benötigte Anschlussleistung kann auf unter 50 % gesenkt werden.

Marktrelevanz

Das Jungheinrich STC ist branchenunabhängig ausgelegt, das bedeutet die Zielgruppe und somit der potentielle Markt sind sehr heterogen. Das AKL-Regalbediengerät kommt zum Beispiel in den Branchen Fahrzeugbau, Automotive, Einzelhandel und E-Commerce sowie in der Nahrungsmittelindustrie, der Metallverarbeitung und bei Logistikdienstleistern zum Einsatz.

Die Markgröße liegt im dreistelligen Stückzahlbereich, wobei Jungheinrich aufgrund der Auslage des Gerätes in der Lage ist, das gesamte Marktspektrum zu bedienen: von Anlagen mit geringen Leistungsanforderungen bis Anlagen mit Ansprüchen an Höchstleistung.

Hauptvorteile für den Kunden

Höchste Leistungsdaten seiner Klasse: Der STC ist weltweit das leistungsfähigste AKLRegalbediengerät seiner Klasse. Mit höchster Fahrbeschleunigung von 5,3 m/s² und einer Fahrgeschwindigkeit von 6 m/s und mehr können die Ein und Auslagerungen pro Stunde im Lager deutlich erhöht werden.

Maximale Energieeffizienz: Die SuperCaps als Teil der Antriebskonfiguration ermöglichen ein besonders intelligentes und wirtschaftliches Energiemanagement. Der Energiebedarf und dessen Bereitstellungskosten können so um bis zu 25% gesenkt werden, so dass sich die Anschlussleistung um mindestens 50 % reduziert.

Maximierung des Lagervolumens: Durch das innovative Fahrschienenkonzept und den im Mastfuß integrierten Omega-Fahrantrieb bietet der STC die niedrigsten Anfahrmaße seiner Klasse. Das Resultat: eine Maximierung des Lagervolumens.

Minimierung der Betriebskosten: Der Einsatz der SuperCaps ermöglicht eine signifikante Kosteneinsparung bei der Energiebereitstellung und beim Energieverbrauch. Zusätzlich werden die Betriebskosten, insbesondere für Ersatz- und Verschleißteile, durch die strikte Einhaltung des Gleichteileprinzips innerhalb der AKL-Familie reduziert.

Hohe Skalierbarkeit: Das neuartige Design und die extreme Leichtbauweise des Mastes ermöglichen ein geringes Gesamtgewicht des Regalbediengeräts sowie eine flexible Skalierbarkeit des Mastes. Im Rahmen der AKL-Produktfamilie kann damit eine Masthöhe bis 25 m erreicht werden.

Technische Daten

Video: Jungheinrich Miniload

IFOY Test

| Truck Name | Jungheinrich |

| Truck Type | Miniload (STC) |

| Date of Test | 08.03.2019 |

Testbericht

Mit dem Miniload STC bringt Jungheinrich eine Systemlösung, die inhouse entwickelt wurde. Das Gerät produziert der Hersteller auch selbst. Hintergrund: Das Miniload STC ist die erste Lösung von Jungheinrich in diesem Bereich, die nicht zum Bewegen von Paletten ausgelegt ist.

Jungheinrich betont, dass das STC das leistungsstärkste Miniload-Regalbediengerät seiner Klasse weltweit ist und einen maximalen Durchsatz ermöglicht. Die Beschleunigungs- und Hubgeschwindigkeiten sind in der Tat sehr hoch, wie die Aufzeichnungen des IFOY-Testteams zeigen. Die vom Hersteller angegebene Fahrgeschwindigkeit von 6 m/s mit einer maximalen Beschleunigung von mehr als 5,3 m/s² sind realistische Werte. Das zeigen die Messergebnisse einer Standardaufgabe, die das Testteam mehrfach durchgeführt hat.

Bei der Entwicklung wurde besonderes Augenmerk auf das Thema Energieeffizienz gelegt. So wird beispielsweise die Bremsenergie in SuperCaps zurückgeführt, damit bei den nächsten Beschleunigungen der Energieverbrauch gesenkt wird. Laut Jungheinrich können dadurch der Energieverbrauch und die Betriebskosten um bis zu 25 Prozent gesenkt werden. Die Einsparungen sind gleich ab dem ersten Einsatz verfügbar. Die erzeugte Energie wird nicht ins Netz zurückgeführt, sondern intern zwischengespeichert und nach Möglichkeit sofort wieder genutzt.

Darüber hinaus sorgen intelligentes Energiemanagement und innovative Konstruktionen für einen beispiellos niedrigen Energieverbrauch. Jungheinrich verwendet einen leichten Aluminiummast, der nur aus zwei Teilen besteht und in den der Antrieb integriert ist. Diese Strategie macht die Gesamtkonstruktion rund 14 Prozent leichter und bietet die Möglichkeit, verschiedene Lastaufnahmemittel auszuwählen. Das System eignet sich für die hocheffiziente und platzsparende Lagerung von Kleinteilen in Behältern, Tablaren oder Kartons.

Mit dem neuen Schienenkonzept setzt Jungheinrich auch ein Aluminiumprofil ein, mit dem das Regalbediengerät knapp über dem Boden fahren kann. Dies ermöglicht eine geringere Höhe (von nur 460 statt 530 Millimetern) und setzt damit einen neuen Standard in dieser Klasse.

Trotz des geringen Gewichts des Geräts ist eine hohe Stabilität auch bei der maximal skalierbaren Höhe von 25 Metern gewährleistet. Jungheinrich schätzt die ideale Systemlänge einer Anlage auf etwa 110 Meter. Dank der einzigartigen Ausführung mit doppelten Antriebsriemen wird das Regalbediengerät immer gerade und gleichmäßig über die Schienen bewegt.

Das leistungsstarke Gerät kann bei Umgebungstemperaturen von +2 °C bis +40 °C eingesetzt werden. Eine Variante, die auch in Kühllagern eingesetzt werden kann, wird noch erwartet. Mit dieser vollständig selbst entwickelten und gefertigten Systemlösung ist Jungheinrich weniger abhängig von externen Anbietern und kann einen besseren und schnelleren Service bieten.

IFOY Testfazit:

Das Jungheinrich STC setzt neue Maßstäbe in Bezug auf Leistung, Lagerdichte und Energieeffizienz. Nach Angaben des Herstellers ist es das leistungsstärkste Miniload-Regalbediengerät seiner Klasse. Mit einer maximalen Beschleunigung von 5,3 m/s² und einer Fahrgeschwindigkeit von 6 m/s wird die Leistung im Lager deutlich gesteigert. Die SuperCaps als Teil des gesamten Antriebssystems ermöglichen ein besonders intelligentes und wirtschaftliches Energiemanagement.

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Für die automatische Behälterlagerung hat sich in den vergangenen Jahren verstärkt das Shuttle oder der Satellit als geeignete Technikalternative etabliert. Bei hohen Leistungen und benötigter Dynamik ist das Regalbediengerät aber immer noch sehr stark genutzt. Das Jungheinrich-Gerät ist genau auf diese hohen Dynamiken ausgelegt und schafft hier Werte, welche die von bestehenden Produkten übertreffen.

Kundennutzen

Das Jungheinrich Miniload STC ist sehr stark modularisiert aufgebaut und wegen einiger spezieller Designideen auf höchste Effizienz bei der Raumnutzung durch sehr kleine Anfahrmaße ausgelegt. Bis hin zu Antrieb und Schienenkonstruktion wurden alle Komponenten zur Erreichung dieses Ziels speziell ausgelegt. Auch auf der Antriebsseite wurde über intelligente Steuerungsverfahren und optimierte Bauteilkonstruktion dieses Ziel der hohen Effizienz bei hoher Dynamik erfolgreich verfolgt

Neuheitsgrad

Der smarte mechanische Aufbau stellt die oben beschriebenen Eigenschaften sicher. Durch den Einsatz von Supercaps können die nur selten auftretenden Spitzenlasten (beispielsweise bei maximaler Beschleunigung) auf die Energieversorgung umgangen werden und die Anschlussleistungen können folglich signifikant verringert werden. Dieses Verfahren wurde auf ähnliche Weise vor vier Jahren von Dambach bei Paletten-Regalbediengeräten bereits vorgestellt, ist aber bei Miniloadgeräten durchaus als Innovation einzustufen. Vor allem die Verbindung der dargestellten Eigenschaften und Konstruktionen sind es, die den Neuigkeitsgrad und Innovationssprung ausmachen.

Funktionalität / Art der Umsetzung

Das trotz der hohen Dynamikwerte extrem ruhig und gleichförmig laufende Gerät zeigt hier eine sehr gut gelungene Integration verschiedener Produktkomponenten – von der Steuerung, über die Supercaps bis hin zur sehr steifen mechanischen Konstruktion des Gerätes, die gemeinsam die Qualität des Gerätes ausmachen.

|

Marktrelevanz |

++ |

|

Kundennutzen |

+ |

|

Neuheits- / Innovationsgrad |

+ |

|

Funktionalität / Art der Umsetzung |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

Miniload (STC)

Jungheinrich AG

IFOY category

AGV & Intralogistics Robot

Summary

The Jungheinrich STC is the world's most powerful Miniload of its class and impresses not only with its outstanding performance data but also with its ingenious design, which offers significant advantages over conventional stacker cranes for small parts. The innovative construction and integrated energy storage combine to enable highly efficient and space-saving storage of small parts in containers, trays or cartons.

Description

The STC is the first in-house development from Jungheinrich in the area of stacker cranes for automated miniload warehouses. The device consists of a lightweight and scalable aluminium mast with lattice structure, in which the drive system has been integrated for maximum space savings. In conjunction with a new travel rail concept, which allows the truck to travel very close to ground level, the STC offers optimum approach dimensions and enables highly space-saving storage of small parts in containers, trays and cartons.

Thanks to the extremely lightweight construction, the STC combines maximum travel dynamics with market-leading performance data. In this regard, the new Jungheinrich STC reduces the gap between a classic stacker crane and a highly dynamic shuttle solution. As part of the drive configuration, the integrated energy storage in the form of SuperCaps reduces energy requirements and the associated costs in combination with an intelligent energy management system.

This high-performance machine can be used in ambient temperatures ranging from +2°C to +40°C, while cold store application will also be possible with a later expansion stage. The STC is suitable for all logistics sectors and markets.

Entry Data

Innovation

The STC high-performance stacker crane was designed to set new standards on the market in terms of storage density, performance and energy efficiency:

- The extremely lightweight construction of the mast, which consists of just two aluminium parts, and its lattice structure ensure maximum stability and scalability up to a height of 25 m.

- The Omega drive system is integrated in the mast base, which massively reduces the overall length of the truck. This enables a front and rear approach dimension of 4500 mm (without compressing the buffers), which represents a new benchmark.

- The STC does not use a conventional steel rail, but instead travels just above ground level in a completely new aluminium profile. This enables a lower approach dimension of 460 mm – another market-leading value in its class.

- The lightweight construction and split Omega belt drive make the STC the most powerful Miniload in its class. A travel speed of more than 6 m/s and maximum acceleration in excess of 5.3 m/s2 deliver a significant boost to goods throughput rates.

- During development, particular attention was paid to the system's energy efficiency. Thanks to intelligent energy management and highly dynamic energy storage, the braking energy is used for later acceleration processes, resulting in a significant reduction in energy consumption and operating costs (25%). The connected load can be lowered to less than 50%.

Marktet relevance

The Jungheinrich STC is designed to be non-industry-specific, meaning that the target group and thus the potential market are very heterogeneous. The stacker crane is used, for example, in the vehicle construction, automotive, retail and e-commerce sectors as well as in the food industry, metalworking sector and by logistics service providers.

The market size extends to a three-figure quantity range, with the device configuration allowing Jungheinrich to service the entire market spectrum: from systems with low performance requirements up to installations requiring the highest performance levels

Main customer benefits

Highest performance data in its class: The STC is the world's most powerful Miniload of its class. Maximum acceleration of 5.3 m/s² and travel speeds of over 6 m/s enable a significant increase in warehouse stacking and retrieval operations.

Optimum energy efficiency: As part of the drive configuration, SuperCaps allow for particularly intelligent and cost-effective energy management. The energy requirements and associated provisioning costs can thus be reduced by up to 25 %, which in turn lowers the connected load by at least 50%.

Maximising warehouse volume: Thanks to the innovative travel rail concept and the Omega drive system integrated in the mast base, the STC offers the lowest approach dimensions in its class. This enables maximisation of the warehouse volume.

Minimising operating costs: The use of SuperCaps delivers significant cost savings when it comes to the supply and consumption of energy. Moreover, strict adherence to the principle of identical parts within the Miniload family reduces operating costs for replacement and wear parts.

High scalability: The innovative design and extremely lightweight construction of the mast ensure a low total weight of the Miniload along with flexible mast scalability. A mast height of up to 25 m can thus be reached as part of the Miniload family.

Technical data

Video: Jungheinrich Miniload

IFOY Test

| Truck Name | Jungheinrich |

| Truck Type | Miniload (STC) |

| Date of Test |

Test Report

With the completely self-designed and produced miniload STC, Jungheinrich is now also bringing this system solution in-house. It is Jungheinrich's first solution in that area that is not intended for moving pallets.

Jungheinrich states that the STC is the most powerful miniload in its class worldwide and therefore allows maximum throughput. The acceleration and lifting speeds are indeed very fast, as the data of the IFOY test team shows. The driving speed of 6 m/s specified by the manufacturer with a maximum acceleration of more than 5.3 m/s² are realistic figures. This is shown by the measurement of a standard task that the test team had performed multiple times by the fast miniload.

During development special attention was paid to energy efficiency. For example, the braking energy is returned to SuperCaps for less energy consumption at the next accelerations. According to Jungheinrich, this can reduce energy consumption and operating costs by up to 25 percent. The savings are available from the very first use, because the connection value of the system is lower. Also, the generated energy is not fed back into the grid as peak load, but is stored internally temporarily and used immediately, if possible.

In addition, intelligent energy management and innovative construction keep energy consumption at an unprecedented low level. Jungheinrich uses a scalable, lightweight aluminium mast, which consists of only two parts and in which the drive is integrated. This approach makes the structure approximately 14 percent lighter and offers the possibility to choose different load handling devices. The system is suitable for the highly efficient and space-saving storage of small parts in containers, trays or boxes.

With the new rail concept, Jungheinrich also uses an aluminium profile, which allows the crane to drives just above ground level. This enables a lower approach size (of only 460 instead of 530 millimeters) and with this Jungheinrich sets a new standard in this class.

Despite its light weight, high stability is guaranteed, even at the maximum scalable height of 25 metres. Jungheinrich estimates the ideal system length of an installation at approximately 110 metres. Thanks to the equally unique version with double drive belts, the crane is always moved straight and evenly over the rails.

The powerful miniload can be used in ambient temperatures from +2 °C to +40 °C. A variant that can also be used in a frozen environment is expected at a later stage. With this fully in-house developed and manufactured system solution, Jungheinrich is less dependent on external providers and can provide better and faster service.

IFOY test verdict:

The Jungheinrich STC sets new standards when it comes to performance, storage density and energy efficiency. It is according to the manufacturer the world's most powerful miniload in its class. With a maximum acceleration of 5.3 m/s² and a travel speed of 6 m/s, warehouse performance is significantly increased. The SuperCaps as part of the total drive system enable particularly intelligent and economical energy management.

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

In recent years, the shuttle or satellite has increasingly established itself as a suitable technology alternative for automatic container storage. However, the miniload is still used to a great extent for high performance and required dynamics. The Jungheinrich Miniload STC is designed precisely for these high dynamics and creates values that exceed those of existing products.

Customer Benefit

The Jungheinrich Miniload STC has a highly modular design and, due to some special design ideas, is designed for maximum efficiency in the use of space through very small approach dimensions. Up to the drive and rail construction, all components were specially designed to achieve this goal. On the drive side, too, this goal of high efficiency with high dynamics was successfully pursued using intelligent control processes and optimized component design.

Degree of Novelty

The smart mechanical design ensures the properties described above. By using supercaps, the rarely occurring peak loads (e.g. at maximum acceleration) on the power supply can be bypassed and the connected loads can be significantly reduced. This procedure was already introduced in a similar way by Dambach four years ago for pallet cranes, but can certainly be classified as an innovation for miniload machines. It is above all the combination of the properties and designs presented that make up the degree of novelty and innovative leap.

Functionality / Type of Implementation

The device, which despite its high dynamic values runs extremely quietly and uniformly, shows a very successful integration of various product components - from the control, to the supercaps, to the very rigid mechanical construction of the device, which together make up the quality of the device.

|

Market relevance |

++ |

|

Customer benefit |

+ |

|

Degree of novelty / innovation |

+ |

|

Functionality / Type of implementation |

++ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|