IFOY Schirmherrschaft

IFOY Träger

IFOY Partner

migrolino - Maximale Flexibilität für Omnichannel-Logistik

WITRON Logistik + Informatik GmbH

IFOY-Kategorie

Integrated Warehouse Solution

Zusammenfassung

Witron ist es als erstem Logistik-Systemintegrator weltweit gelungen, mit Migros eine ganzheitliche Omnichannel-Lösung zu entwickeln, die unterschiedlichen Vertriebskanäle (Filial-, Kleinmengen-, Wholesale-Logistik) sowie unterschiedlichste Produktgruppen (Trocken, Frische, Temperaturgeführt) in einem integrierten mechanisierten System „end-to-end“ vereint. Diese Integration führt zu signifikanten kanalübergreifenden Synergien und schafft Flexibilität im Prozess und eine wirtschaftliche Gesamtlösung.

Kunde

Migros Verteilzentrum Suhr AG / Schweiz

Umsetzungszeitraum

Von: 02.06.2014

Bis: 14.01.2016

Investitionsvolumen

29 Mio. Euro

Case Study

Um welchen Kunden handelt es sich?

Die migrolino AG, 100-prozentige Tochter des Migros-Genossenschafts-Bundes, gehört zu den führenden Anbietern im Schweizer Convenience-Markt mit Shops an Bahnhöfen, Tankstellen und weiteren gut frequentierten Orten. Rund die Hälfte der Shops wird von Franchisepartnern der migrolino AG geführt. Die zweite Hälfte betreibt migrolino zusammen mit strategischen Partnern. Unter dem Namen migrolino-Wholesale bietet die migrolino AG seit 2014 ihre Logistik- und Servicedienstleistungen auch Partnern außerhalb der migrolino-Familie an.

Wie lautete die Ausgangssituation und Aufgabenstellung?

migrolino beliefert mehr als 300 Shops (Verkaufsflächen von 100 bis 160 qm), die 365 Tage im Jahr rund um die Uhr geöffnet sind, mit circa 3.000 verschiedenen Artikeln – unter anderem Lebensmittel, NearFood-Produkte, Convenience, Tabak und Alkohol. Dieser, aufgrund der geforderten schnellen Reaktionszeiten der Shop-Betreiber, anspruchsvolle Logistikprozess wird bei Migros Kleinmengenlogistik genannt. Er wurde bisher, im Gegensatz zur Migros-Filiallogistik (600 Filialen, 300.000 Handelseinheiten/Tag), welche bereits komplett automatisiert ist, manuell mit hohem Personalbedarf abgewickelt. Die Geschäftsfelder waren räumlich und IT-technisch getrennt, und daher mit hohen Kosten verbunden.

Aufgabe von Witron war es, die Kleinmengenlogistik zu automatisieren und trotz komplett unterschiedlicher logistischer Anforderungen, Produkte und Temperaturbereiche so mit der Filiallogistik zu verschmelzen (Prozesse + Mechanik + IT + Artikel + Stammdaten), dass ein ganzheitliches Omnichannel-Logistiksystem entsteht – mit hoher Flexibilität und Transparenz – welches sich wechselseitig unterstützt und darüber hinaus permanent selbst optimiert. Bei der Umsetzung war zu berücksichtigen, dass für die Kleinmengenlogistik an einem Spitzentag bis zu 118.000 Handelseinheiten kommissioniert werden müssen sowie im Konzept eine Mengensteigerung von 9 bis auf 20 Millionen Picks pro Jahr in den kommenden Jahren enthalten war. Die Integration in das bestehende Gebäude konnte nur während des laufenden Betriebes erfolgen. Ebenso war die vorhandene Logistikfläche mit 14.000 qm, verteilt auf zwei Stockwerke, vorgegeben.

Welche Herausforderungen waren zu bewältigen und wie wurden sie gelöst?

Die Charakteristika der einzelnen Tage sind bei Migros – sowohl in der Kleinmengenkommissionierung als auch im Filialgeschäft – völlig unterschiedlich. Bei migrolino wird an manchen Tagen sehr viel Trockensortiment kommissioniert, an anderen Tagen sehr viel Frischeware. Ein Freitag hat beispielsweise 100% mehr Durchsatz als ein Mittwoch. Vor Feiertagen ist der Durchsatz sogar bis zu 400% höher: Dies wirkt sich auf die Warenströme und die Auslastung aller Kommissioniersysteme aus.

Die geforderte hohe Flexibilität und Wirtschaftlichkeit in der Kleinmengenlogistik wurde dadurch erreicht, dass sich die dort eingesetzten automatisierten und semi-automatisierten Logistiklösungen wechselseitig unterstützen und selbst optimieren, das heißt in Behälter kommissionierte Ware wird mit kommissionierten Handelseinheiten optimal auf einen Rollcontainer verdichtet. Ebenso agiert ein Logistikmodul als Pufferlager für ein anderes Logistikmodul: Somit ist die Ware äußerst schnell verfügbar, Durchlaufzeiten werden signifikant verkürzt und Lagerplatz eingespart. Darüber hinaus ermöglichen „end-to-end“ denkende Software-Tools einen Forecast über alle Kommissionierbereiche und garantieren völlige Transparenz hinsichtlich Lagerung, Kommissionierung, Konsolidierung, Transport und Tourenplanung. Ganz im Sinne von Industrie 4.0 verteilt die Kleinmengenanlage die Last automatisch auf die einzelnen Subsysteme und optimiert deren Zusammenspiel weitestgehend selbst.

Durch die IT- und fördertechnische Verschmelzung der Kleinmengenlogistik mit der Filiallogistik entstehen darüber hinaus zahlreiche Synergien. Aufgrund der vorhandenen Datentransparenz können sich ebenso die Lagersysteme beider Vertriebsschienen wechselseitig permanent unterstützen. Aufträge werden „hier oder da“ kommissioniert, Logistikbereiche (wie etwa das Paletten-HRL) doppelt genutzt und Bestände müssen nicht doppelt vorgehalten werden. Auch hier unterstützen die entwickelten Software-Tools und schaffen einen hochoptimierten Gesamtprozess, der sich weitestgehend „selbst“ auf Veränderungen einstellen kann.

Die Herausforderungen „vorhandene Fläche“ und „Durchsatz“ wurden durch von Witron entwickelte und patentierte (voll)automatisierte Kommissioniersysteme mit hoher Kommissioniergeschwindigkeit und geringem Platzbedarf gelöst.

Wie sieht die Lösung aus und welche konkreten Innovationen/Highlights bietet sie?

Das Highlight der Lösung ist das optimale Wirkungsgefüge zwischen zukunftsweisenden IT-Funktionalitäten und hochdynamischen Mechanikelementen, im Fokus einer ganzheitlichen end-to-end-Vernetzung unterschiedlichster Vertriebswege, Mandanten, Sortimente und Temperaturbereiche. Alle Anlagenteile und Sortimente – sowohl in der Filiallogistik als auch in der Kleinmengenlogistik – sind intelligent miteinander vernetzt und werden durch ein Witron-WMS-System 4.0 gesteuert. In Konsequenz bedeutet dies für den Kunden ein wirtschaftliches und hochflexibles Omnichannel-Logistikzentrum, welches sich weitestgehend selbst optimiert und an einem Spitzentag mehr als 600 Migros-Filialen mit über 300.000 Handelseinheiten und über 300 migrolino-Shops mit mehr als 118.000 Pickeinheiten versorgt.

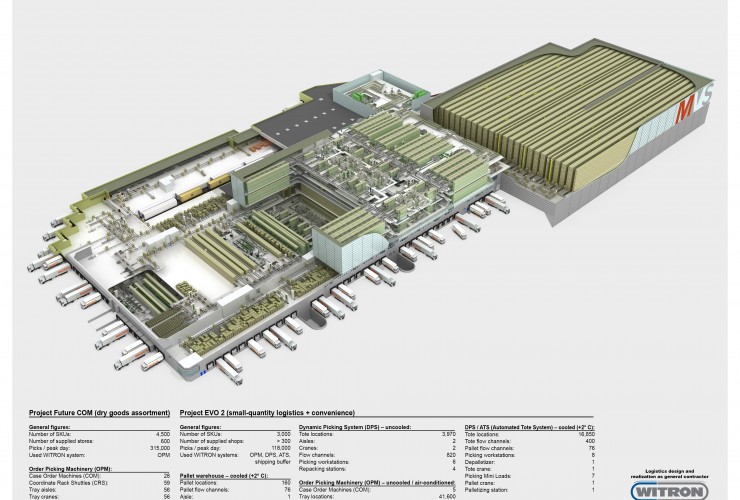

Zum Einsatz kommen die Logistikmodule „Order Picking Machinery (OPM)“ zur vollautomatischen Kommissionierung von Handelseinheiten, „Dynamic Picking System (DPS)“ für kleinvolumige Artikel, das „Automated Tote System (ATS)“ (Kisten, Behälter) sowie der vollautomatische Warenausgangspuffer. Versorgt werden alle Bereiche aus einem automatischen Palettenhochregallager.

Mit dem Case-Picking-System OPM, das im Trockensortimentsbereich des Verteilzentrums zum Einsatz kommt, ist es möglich, Handelseinheiten, verschiedenste Getränkeformate und Behälter unterschiedlichster Größe ohne Personaleinsatz filialgerecht und fehlerfrei auf Paletten oder Rollcontainer zu schlichten. Ebenso Behälter mit Kundenaufträgen, die kleinvolumige Artikel enthalten und im DPS bereits vorkommissioniert wurden.

Im DPS erfolgt die hochdynamische Kommissionierung von Kleinteilen, unterstützt durch ein Pick-by-Light-System. DPS arbeitet nach dem Prinzip „Ware-zum-Mann“/„Mann-zur-Ware“. Die Artikel befinden sich, abhängig von der Auftragsstruktur entweder permanent oder bedarfsgerecht in der Pickfront, wodurch diese stets optimiert ist. Das Pickfront-Profiling erfolgt automatisiert durch Regalbediengeräte. Das DPS bei migrolino ist in zwei Temperaturzonen aufgeteilt – ungekühlte Trockensortiments-Artikel und gekühlte Frischeartikel.

Das ATS ermöglicht die vollautomatische Lagerung und Kommissionierung von Behältern/Behälterstapeln, welche bereits in der eigenen Produktion oder vom Lieferanten mit Ware gefüllt wurden. Diese werden im ATS komplett ohne Personaleinsatz vereinnahmt, vereinzelt gepuffert, kommissioniert, filialgerecht auf eine Versandeinheit gestapelt und wieder zur Auslieferung bereitgestellt. Abgewickelt über das ATS wird ebenso das Cross-Docking-Geschäft. Des Weiteren werden durch ATS ebenso Auftragsbehälter shop- und tourengerecht gestapelt, die im Frische-DPS bereits vorkommissioniert wurden.

Ein komplett automatisierter Warenausgangspuffer, modular aufgebaut in verschiedene Temperaturbereiche, optimiert den Versandbereich und stellt den Versandmitarbeitern die Rollcontainer über Rollenbahnen sequenzgerecht, in der richtigen Reihenfolge, „Just-in-Time“ zur Auslieferung zur Verfügung.

Welchen konkreten Kundennutzen bietet die Lösung?

- Hohe Flexibilität, Wirtschaftlichkeit, Kundenzufriedenheit und Mitarbeiterzufriedenheit sowie zahlreiche Synergieeffekte (Bestand, Logistik, Transport) durch die Zusammenführung von Kleinmengenlogistik mit Filialgeschäft und die dadurch verbundenen Kosteneinsparungen.

- Durch intelligente Mechanisierung und ganzheitliche Vernetzung wurde die Qualität, Produktivität und Flexibilität aller logistischen Dienstleistungen sowohl für das Kleinmengen- als auch für das Filialgeschäft nachhaltig gesteigert.

- Die Selbststeuerung der Gesamtanlage sorgt für kurze Durchlaufzeiten. Damit erhöht sich der Kundenservice, da Kunden div. Sortimente bis 8.30 Uhr zum Vortag des Auslieferungstages bestellen können. Die Shops müssen nur noch einmal am Tag beliefert werden.

- Hoher Kundenservice und Einsparung von Transport- und Retourenkosten aufgrund fehlerfreier, dicht gepackter Auftrags-Rollcontainer auf Basis von Schlichtalgorithmen, maximaler Auftragsverdichtung und Volumenkalkulation.

- Starker Rückgang der Kundenreklamationen (Rückgang um 59%).

- Durch hochdynamische, automatisierte Lösungen wurde die Pickleistung signifikant erhöht. (Faktor 3 im Vergleich zu einem manuellen Lager).

- Hohe Mitarbeiterzufriedenheit aufgrund ergonomischer Arbeitsplätze und abwechslungsreicher Tätigkeiten.

Die hoch gesteckten Kundenziele / Zielrendite wurden erreicht.

Kennzahlen Kleinmengenlogistik:

Realisierungsdauer: 22 Monate

Invest: 29 Mio. Euro

Anzahl Artikel: 3.000

Belieferte Shops: über 300

Anzahl Picks/Tag: 118.000

Case Order Machines(COM) im OPM (ungekühlt/klimatisiert): 5

Kommissionierarbeitsplätze DPS (ungekühlt/gekühlt): 14

Stellplätze gesamt: 63.650

Regalbediengeräte: 22

migrolino - Maximum Flexibility for Omnichannel Logistics

WITRON Logistik + Informatik GmbH

IFOY category

Integrated Warehouse Solution

Summary

As the first systems integrator worldwide, Witron developed an integral omni-channel solution, in cooperation with Migros, which is unifying the different distribution channels (branch logistics, small volume logistics and wholesale logistics) as well as various product groups (dry, fresh, temperature-sensitive) in one integrated, mechanized, “end-to-end” system. This system integration leads to significant cross-channel synergies, creates flexibility in the process as well as an economical, global solution.

Customer

Migros Verteilzentrum Suhr AG / Schweiz

Realisation Phase

From: 2014-06-02

To: 2016-01-14

Investment

29 Mio. Euro

Case Study

The customer

The migrolino AG, a fully-owned subsidiary of the Federation of Migros Cooperatives, is one of the leading providers in the Swiss Convenience Store market with stores at train and gas stations, as well as other highly-frequented locations. Around half of the stores are run by the franchise partners of the migrolino AG. The other half is run by migrolino itself in cooperation with its strategic partners. Under the name of migrolino Wholesale, the company has been offering its logistics and support services to partners outside the migrolino family since 2014.

What was the initial situation and the definition of the project?

migrolino supplies more than 300 stores (retail areas from 100 to 160 m2) while being open 365 days a year, around the clock, offering approximately 3.000 different items – such as groceries, non-food products, items of convenience, tobacco and alcohol. This logistical operation is very demanding due to the fast reaction times required by the store owners. It is called small volume logistics at Migros. In contrast to the regular store logistics at Migros (600 regular stores, 300.000 trading units/day), which has already been fully automated, the small volume logistics operation has been handled manually with high labor costs. The two business areas were also separated physically and in terms of IT and thus causing higher than usual costs.

It was Witron’s task to automate the small volume logistics and, despite entirely different logistical requirements, to merge products and temperature ranges with the regular store logistics (processes + mechanics + IT + items + master data). This had to happen in a way that an integral omni-channel logistical system is created – providing high flexibility and transparency – while being mutually supportive and permanently and independently optimizing itself. During its realization, it had to be well-thought-out that up to 118,000 trading units needed to be picked on a peak day and that an increase in volume from 9 to 20 million picks per year was included for the following years. Integration into the existing warehouse was only possible while the current operation was still running. The existing logistics area with 14.000 m2 spread over two floors was another factor that shaped the project.

What challenges have to be overcome and how have they been solved?

Each individual day is different at Migros – both in the small volume picking and in the regular store business. At migrolino, there can be a lot of dry goods that are picked on one day, and on other days it is a lot of fresh goods. For example, on a Friday, there is 100% more throughput than on a Wednesday. Throughput is even up to 400% higher with national holidays approaching having a direct effect on the flow of goods and the utilization of all picking systems.

The demanded high flexibility and economic efficiency in the small volume logistics was achieved by the automated and semi-automated solutions being mutually supportive and optimizing themselves independently. That means goods picked into totes are optimally compressed onto a roll container using picked trading units. Likewise, a logistics module operates as a buffer stock for the other logistics module, so the goods are available extremely quickly, throughput times are significantly shortened and storage locations are reduced. Moreover, ˮend-to-end“ software tools facilitate a forecast for all picking areas and guarantee full transparency for storage, picking, consolidation, transport and tour planning. Following entirely in the sense of Industry 4.0, the small volume system automatically distributes load-volume onto the individual subsystems and optimizes their interaction automatically.

Furthermore, by the merge of the small volume logistics and the regular store logistics in terms of IT and conveyor technology, numerous synergies are created. Thanks to the existing data transparency, the storage systems of both distribution channels can permanently support each other. Orders are picked ˮhere or there“, logistics areas (as for example the pallet HBW) are utilized for both systems and inventory does not need to be stored twice. Here also, the developed software tools support and create a highly optimized global process that is able to adapt to changes largely by itself.

Both challenges ˮspace restraints“ and ”throughput“ were met by (fully) automated picking systems with high picking speed and low space requirements developed and patented by WITRON.

What is the solution and what specific innovations / highlights does it offer?

The highlight of the solution is the optimized connection between advanced IT functionalities and highly dynamic mechanical elements, which is the focus of an integral end-to-end networking of different distribution channels, clients, product, and temperature ranges. All system parts and product ranges – both in the regular store logistics and in the small volume logistics – are intelligently connected with each other and are controlled by a WITRON-WMS-System 4.0. Consequently, for the customer, this represents an economic and highly flexible omni-channel logistics center largely optimizing itself independently and supplying more than 600 Migros branches with a capacity of more than 300,000 trading units and over 300 migrolino stores with more than 118,000 picking units on a peak day.

The following logistics modules are being utilized: the ˮOrder Picking Machinery (OPM)“ for fully automatic picking of trading units, the ˮDynamic Picking System (DPS)“ for small volume items, the ˮAutomated Tote System (ATS)“ (crates, totes) as well as the fully automatic dispatch buffer. All areas are supplied from an automated pallet high-bay warehouse.

The Case-Picking-System, OPM, is used in the dry goods area of the distribution center and facilitates the stacking of trading units, various beverage formats and totes of different sizes onto pallets or roll containers - without staff intervention, in a store-friendly manner and without errors. This also includes totes with customer orders containing small volume items that have already been pre-picked in the DPS.

The highly dynamic picking of small parts in the DPS is supported by a pick-by-light system. The DPS works according to the ˮgoods-to-person“/”person-to-goods“ principle. Depending on the order structure, the goods are positioned in the pick front either permanently or on demand, thus enabling constant optimization. The pick front profiling is done automatically by cranes. The DPS at migrolino is divided into two temperature zones – ambient dry items and chilled fresh items.

The ATS facilitates the fully automatic storage and picking of totes / tote stacks that have already been filled with goods in their own production department or by the supplier. These dispatch units are collected in the ATS without any staff deployment, are occasionally buffered, picked, stacked onto a dispatch unit in a store- and tour-friendly manner and staged for outbound delivery. This includes the cross-docking business as well. Furthermore, the ATS enables the store- and tour-friendly stacking of order totes that have already been pre-picked in the fresh DPS.

An fully Automated Dispatch Buffer, modularly designed including different temperature zones, optimizes the dispatch area and provides the employees in the dispatch area with the roll containers via roller conveyor in the right sequence, in the right order, ˮjust in time“ for outbound.

What specific customer benefit does the solution offer?

- High flexibility, economic efficiency, customer and employee satisfaction. Numerous synergy effects (inventory, logistics, and transport) by the merging of small volume logistics and regular store business and the corresponding cost savings.

- By intelligent mechanization and integral network generation, quality, productivity and flexibility of all logistical services were sustainably increased both for the small volume business and for the regular store business.

- The independent control of the global system ensures shorter throughput times. Thus, customer service is increased as customers are able to order various product ranges by 08:30 a.m. on the day before delivery. The stores need to be supplied once a day only.

- High-quality customer service and savings on transport and return costs thanks to order roll containers that have been densely packed without error on the basis of stacking algorithms, maximum order consolidation and volume calculation. A considerable decrease in customer complaints (by 59%).

- By highly dynamic and automated systems the pick performance was significantly increased (3 times compared with a manual warehouse).

- High employee satisfaction thanks to ergonomic workstations and diverse tasks.

The ambitious customer targets / target return on investment was achieved.

Key figures small volume logistics:

Realization period: 22 months

Investment: 29 million €

Number of SKUs: 3.000

Supplied shops: more than 300

Number of picks/day: 118.000

Case Order Machines (COM) in the OPM (ambient/chilled): 5

Workstations DPS (ambient/chilled): 14

Storage locations in total: 63.650

Cranes: 22